지구 온난화로 인한 기후변화는 인류가 해결해야할 가장 시급한 문제 중 하나이다. 지구 온난화로 인한 식량 부족, 더위로 인한 사망, 홍수, 해수면 상승 등의 재해는 먼 미래에 일어날 일이 아닌 현재의 우리 생활에 직·간접적인 영향을 주고 있다. 국제 사회에서는 지구 온난화 방지를 위해 2015년 파리기후변화 협약을 체결하고 다양한 대응 및 노력을 기울이고 있으나 기후 위기 징후가 현실화하고 있다. 따라서 보다 강력한 온실가스 감축이 필요하며 2100년까지 지구 평균온도 상승을 1.5℃ 이내로 제한하기 위한 ‘2050 탄소중립’ 목표를 설정하였다. 우리나라에서도 2020년 12월 ‘2050 탄소중립’을 목표로 하는 장기저탄소발 전전략을 수립하고 실천방안을 발표하였다.

화석연료의 사용이 많은 고탄소 산업구조를 가진 우리나라에서는 철강, 시멘트, 석유화학 등 산업계에서 배출되는 온실가스 감축에 대한 장·단기 전략을 수립하여 추진 중이다. 후방산업에 대한 영향이 큰 시멘트 산업은 전 세계에서 2019년 기준 약 23억 톤의 온실가스를 배출하여 전 세계 배출량의 7%를 차지하고 있다. 국제에너지기구에서는 2050년까지 시멘트 산업의 성장률을 12~23%로 예상하고 있다. 그러나 온실가스 배출량 증가는 동일 기간 중 약 4%에 이를 것으로 예측하고 있다. 이는 시멘트 산업에서 온실가스 감축을 위한 강력한 기술적 진전이 이루어질 것이라는 것을 의미한다. 우리나라 시멘트 산업은 약 4천 6백만 톤의 시멘트 생산과 2천 4백만 7천 톤의 이산화탄소를 배출하여 4번째로 온실가스를 많이 배출하는 산업부문이다.

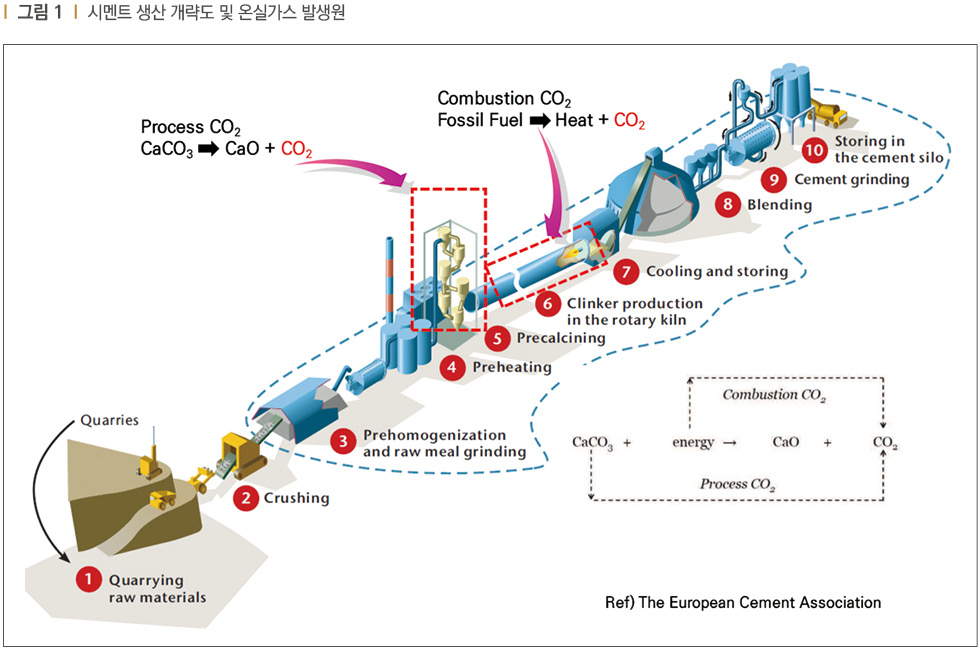

시멘트 산업에서 배출되는 온실가스는 시멘트 원료로 사용되는 석회석이 열적으로 분해되는 과정에서 발생하는 CO2(Process CO2)가 약 60%를 차지하며, 클링커 생산을 위해 사용되는 화석연료의 연소에 의해 발생되는 CO2(Combustion CO2)가 약 40%를 차지한다. 온실가스 배출의 대부분이 화석연료 연소에 의해 발생하는 철강, 석유화학, 발전 등 다른 산업 부문과는 다른 시멘트 원료의 탈 탄소에 의해 발생하는 CO2가 절반 이상을 차지하는 특성을 보인다. 시멘트 원료로써 사용되는 석회석을 대체할 수 있는 물질이 개발되지 않았기 때문에 시멘트 산업은 다른 산업 부문에 비해 온실가스 발생량이 많고 획기적인 온실가스 저감 효과를 기대하기가 어려운 실정이다. 시멘트 산업에서 배출되는 온실가스 감축을 위해 적용할수 있는 기술은 CCUS(Carbon Capture, Utilization and Storage, 이산화탄소 포집 활용 및 저장)기술을 포함한 혁신기술 적용, 시멘트 원료인 석회석 대체, 연료 전환, 효율 향상으로 분류할 수 있다. 이러한 기술군 중 석회석 소성을 위해 사용되는 유연탄과 같은 화석연료를 폐합성수지, 바이오매스 등으로 대체하며 이때 발생한 CO2를 포집하는 것과 동시에 유용한 물질로 전환하는 것이 가장 효과적으로 CO2를 저감할 수 있는 기술로 부각되고 있다.

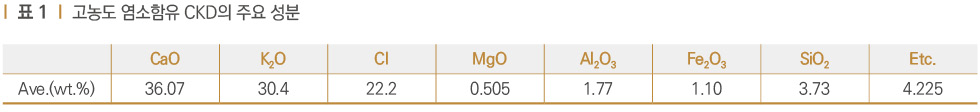

국내 시멘트 업계에서는 시멘트 제조 원가에서 가장 큰 비용을 차지하는 유연탄을 폐합성수지로 전환하는 시도가 진행 중이다. 유연탄을 폐합성수지로 대체할 경우 시멘트 업계에서는 원가 절감 및 온실가스 감축 효과를 얻을 수 있으며, 국가 차원에서는 폐플라스틱 대란을 일부 해소할 수 있는 대안으로 떠오르고 있다. 그러나 폐합성수지를 연소할 때 생성되는 염소성분(Cl-)이 시멘트 킬른 내에서 킬른더스트에 고농도로 침적되어 고농도 염소성분이 함유된 시멘트 킬른더스트(CKD: Cement Kiln Dust)가 대량 발생하는 문제점이 있다(Cl-의 짝 이온으로 광물로부터 K+가 추출되어 KCl을 이룸). 고농도 염소성분이 함유된 CKD는 지정 폐기물로 분류되며 처리 비용이 약 40만 원/톤으로 업계의 수익성 개선에 큰 걸림돌로 작용한다. 폐합성수지 30만 톤을 연료로 사용할 경우 고농도 염소함유 CKD는 약 2.2만 톤이 생성되며 우리나라 시멘트 업계에서 활용되는 폐합성수지양이 약 140만 톤임을 고려하면 약 10만 톤 이상의 고농도 염소함유 CKD가 발생하는 것으로 추정된다. 이러한 지정폐기물 발생이 원료로서의 폐합성수지 사용 확대를 방해하는 장애물 중 하나이다.

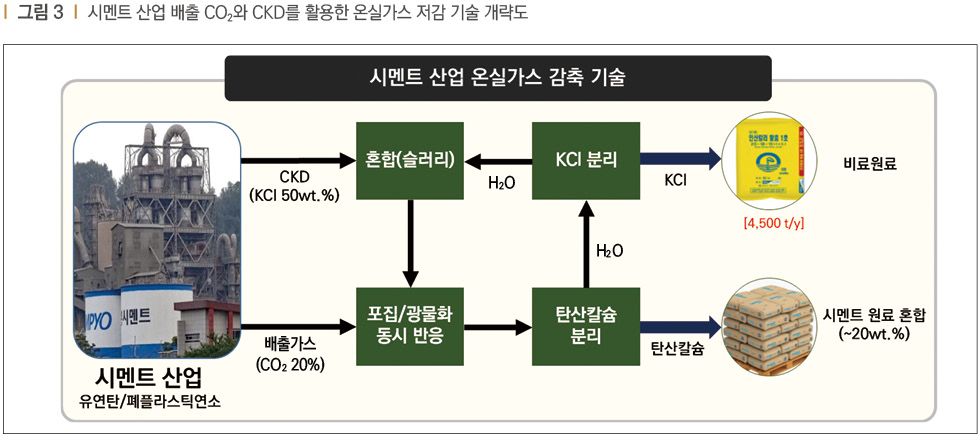

본 연구팀은 지정폐기물로 막대한 처리 비용이 필요한 고농도 염소함유 CKD를 이산화탄소 광물화의 원료로 이용할 수 있는 점에 착안하여 시멘트 공정 배출 CO2와 CKD를 동시에 처리할 수 있는 기술을 개발하였다. 본 연구팀은 KCl이 물에 대한 용해도(36.0g/ L @25℃)가 큰 것에 착안하여 고농도 염소함유 CKD와 물을 혼합한 후 이를 이산화탄소 포집-광물화 반응에 직접 적용하는 간단하지만, 효율이 우수한 공정을 개발하였다.

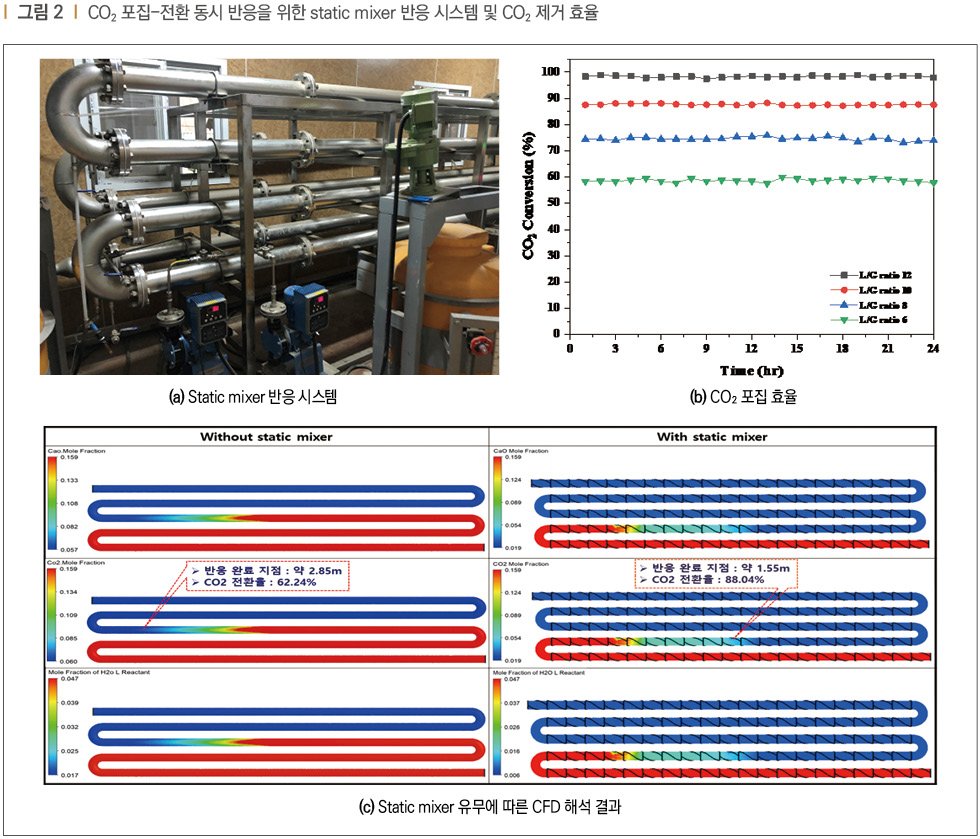

본 연구에서는 하나의 반응장치에서 CO2 포집과 동시에 광물화 반응이 진행되기 때문에 공정 설치비 및 운영비를 크게 절감할 수 있다. 또한 본 연구에서는 기-액-고 삼상 반응효율 증진을 위해 유체의 흐름만으로 우수한 반응 효율을 얻을 수 있는 정적혼합기(static mixer)를 적용하였다. 전산 유체 역학 계산 결과 static mixer가 존재할 경우 CO2 포집 및 탄산칼슘(CaCO3) 전환율이 많이 증가하였으며 반응 완결 시점 또한 단축할 수 있었다. 본 반응시스템을 통한 CO2 제거 효율은 97.5%를 얻었으며 포집된 CO2는 100% 탄산칼슘으로 전환되었다. 생성된 탄산칼슘은 제지, 화학, 건자재 등 다양한 용도로 사용될 수 있다. 그러나 제지, 화학 제품으로 활용하기 위해서는 탄산칼슘 순도 향상을 위한 분리 공정이 추가되며 수송비용 등이 필요하므로 시멘트 원료로 혼합하여 사용하는 것이 대량 사용 측면이나 경제적인 측면에서 가장 바람직한 방안으로 판단된다. CO2로부터 생성된 탄산칼슘은 기존 시멘트 원료에 20wt.% 이하로 적용될 수 있는 것으로 보고되고 있다. 시멘트 원료로 활용될 경우 시멘트 생산에 드는 에너지와 원료 사용량을 줄일 수 있으며 1톤의 시멘트 생산당 0.8톤의 온실가스를 줄일 수 있는 장점이 있다.

Static mixer에서 얻어진 탄산칼슘은 필터프레스(Filter Press)를 통해 액체와 고체로 분리된다. 분리된 액체는 고농도의 KCl을 포함하고 있어 이를 회수하여 활용할 필요가 있다. 본 연구에서는 여러 분리 공정에 대한 연구를 통해 에너지가 가장 적게 소요되는 KCl 분리 공정을 개발하였다. 분리된 KCl은 전량 수입되는 칼리비료의 원료로 사용할 수 있기 때문에 비료회사에 전량 판매가 가능하다. KCl을 추출하고 남은 물은 고농도 CKD와의 혼합을 위해 재사용되기 때문에 본 개발공정은 폐수 발생 및 추가적인 물 공급이 필요 없는 환경친화적 공정이다.

본 연구팀에 개발한 기술은 시멘트 산업으로 배출 되는 CO2와 지정폐기물인 CKD를 활용한 공정으로 CO2 저감과 동시에 유용한 건자재 및 비료 원료를 생산할 수 있다. 또한 폐합성수지 활용 확대의 가장 큰 걸림돌 중 하나인 고농도 염소함유 CKD를 100% 재활용할 수 있어 폐기물 처리 비용을 삭감할 수 있으며 국가적으로는 폐플라스틱 대란을 해소할 수 있는 방안 중 하나이다.

시멘트 공정에서 발생하는 CO2 저감을 위한 가장 타당한 기술로 CCU(Carbona Capture and Utilization, 이산화탄소 포집 활용) 기술이 부각되고 있으나 현 기술 수준에서 경제성이 있으며 스케일업(scale-up)이 용이한 CCU 기술은 전무한 실정이다. CCU 기술 중 상용규모로 확장할 수 있는 기술은 광물화 기술로 평가 되고 있다. 또한 CCU 기술의 수익성 확보를 위해서는 CCU 기술에 드는 비용을 상쇄할 수 있는 추가적인 기술과 결합하여야 한다. 상용공정으로 확대가 쉽고 경제성까지 확보한 개발 기술은 산업부 지원을 받아 ㈜평화엔지니어링, 삼표시멘트, 애니텍, 고등기술연구원, 공주대학교, 경기대학교와 공동으로 연구를 진행 하였으며 격상 연구를 준비 중이다. 본 기술은 국내외 시멘트 기업에 확대 적용을 통해 탄소중립에 이바지함과 동시에 유사한 문제점을 안고 있는 중국, 베트남 등에 기술 수출이 가능할 것으로 판단된다.