Win Tech - 트라이볼로지 특성 향상을 위한 무수소 DLC 후막화 코팅 공정 및 양산 코팅 장치 기술

Win Tech는 공공연구기관의 연구성과 확산을 위해 국가과학기술연구회(NST)와 공동으로 우수 공공기술을 선별하여 게재하고 있습니다.

▲ 김종국 책임연구원

재료연구소 표면기술연구본부

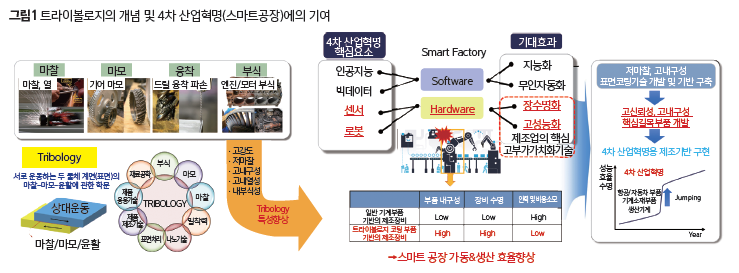

트라이볼로지(Tribology)란 Tribos(문지르다)와 Logic(이론)의 합성어로 트라이보(Tribo)와 상대접촉 운동 중에 상호 작용을 하는 두 표면과 이에 관련된 물체에 대한 과학과 기술의 총칭이다.

또한 마찰(Friction), 마모(Wear) 및 윤활(Lubrication)에 관련된 과학 기술 분야로 기계장치의 핵심 요소일 뿐만아니라 전기장치, 반도체 등에서도 중요한 역할을 한다.

기계의 신뢰성, 내구성과 생산 비용 절감을 위해서는 마찰, 마모 현상을 최대한 방지하고 적절히 이용할 수 있는 트라이볼로지 및 트라이볼로지적 특성을 향상시키는 코팅 기술은 산업 현장에서 발생하는 다양한 문제의 해석 및 해결법을 도출하는 중추적인 역할을 한다.

지금 우리는 4차 산업혁명의 시기에 살고 있다고 한다.

특히 제조업과 같은 산업 분야에서는 인공지능, 빅데이터, 센서, 로봇 등과 아울러 무인자동화된 공장을 추구하고 있다.

이에 인터넷으로 모든 장치 및 공장의 운영을 연결하는 작업인 스마트 공장을 운영하려고 한다.

모든 것이 로봇에 의하여 움직이고, 인터넷을 통해 많은 것을 원거리에서 생산을 제어하려 하지만, 정작 사용되는 기계설비의 부품 및 운영 로봇들이 트라이볼로지적 문제 즉 마찰로 인하여 마모가 발생한다면, 이를 수선 정비하기 위한 인력이 투입될 수밖에 없다.

따라서 4차 산업혁명의 성공은 지능화, 무인자동화에 있기는 하지만, 더 중요한 것은 이들 부품 즉 하드웨어의 고성능화 및 장수명화가 달성되지 않으면 어려울 것이다.

그래서 트라이볼로지 코팅은 자동차 등 수송기기의 동력 전달부의 마찰을 줄임으로써, 사용 원료를 저감할 수 있고, 이를 통하여 배출가스 감축 및 CO2 저감에 기여할 수 있다.

또한 만들어진 에너지의 사용 효율을 높임으로써, 에너지 절약 효과를 거둘 수 있는 녹색기술(Green Technology)이라 할 수 있다.

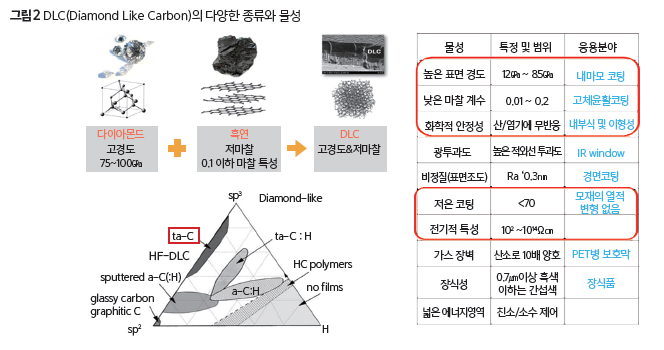

트라이볼로지 코팅의 한 종류인 DLC(Diamond Like Carbon)코팅막은 다이아몬드의 주성분인 탄소 원소를 진공/플라즈마 속에서 합성하여 다이아몬드처럼 단단한 성질과 그래파이트(탄소)의 매끄러운 성질을 동시에 가지는 비정질 물질이다.

이것은 1970년 Eisenber S.에 의하여 처음 합성된 후, 현재 모든 진공/플라즈마 공정을 통하여 다양한 물성의 DLC를 합성할 수 있다(그림 2).

DLC 코팅막은 높은 표면경도(12~85㎬: 다이아몬드가 100㎬)에 낮은 마찰계수와 높은 화학적 안정성 등의 우수한 물성 갖고 있다.

DLC는 가스 상태의 탄화수소(CxHx)와 고형의 카본(Carbon)을 원료로 합성할 수 있다.

현재 산업적으로 많이 알려진 DLC막은 탄화수소를 원료로 하여 증착된 것으로 비정질 탄화수소막(a-C:H, amorphous Hydro-Carbon)이라 칭한다.

그와는 달리 고형의 카본을 이용한 증착된 막을 비정질 카본(a-C, amorphous Carbon)이라고 하며, 특히 다이아몬드(sp3)에 가까운 성질을 가진 DLC를 사면체 비정질 카본(ta-C, tetrahedral amorphous-Carbon) 또는 무수소카본막(HF-DLC, Hydrogen Free DLC)이라고 한다.

이 글에서는 무수소 DLC막의 합성 및 양산화 기술 그리고 응용에 대하여 소개하려 한다.

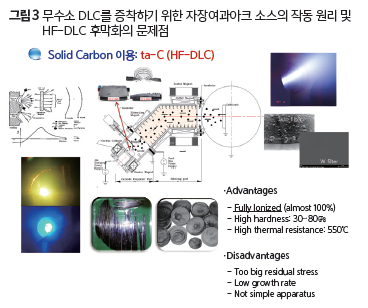

HF-DLC막은 일반 DLC막에 비하여 높은 경도(40~85㎬)와 우수한 열적 안정성(일반 DLC는 350℃인데 반하여 HFDLC는 550℃)을 가지고 있다.

하지만 탄화수소를 사용하는 DLC 대비 플라즈마 증착 공정의 난점으로 인하여 다양한 산업 분야로의 활용이 어려웠다.

HF-DLC 증착은 그림 3에서 보는 것과 같이 자기장이 인가된 진공 증발부 안에서 직류 전압을 인가, 양극을 접지로 음극을 증발 물질인 카본으로 하여 두 전극을 전기적으로 단락(Short)을 일으키면 진공 속에서 아크 스파크가 발생하며, 이 스파크가 스팟 형태로 음극인 카본의 표면을 돌아다니면 카본을 승화시켜 플라즈마화 한다.

카본은 고체에서 바로 기체로 승화하는 성질이 있으며, 이 승화에 필요한 온도가 3500℃ 이상으로 카본을 진공 속에서 오랫동안 방전을 일으키며 증착하는 것은 일반 금속의 진공 방전보다 더 어렵고 힘들다.

특히 아크 방전에서 카본의 경우, 승화로 인한 방전의 유지로 금속보다 스팟의 단위 면적당 전류밀도는 높은 편이며 이는 증착 타깃으로 사용되는 고형 카본의 불안정한 사용을 일으키기 쉽다(그림 3 하단 카본 타깃).

그리고 증착된 카본막 즉 HF-DLC는 높은 경도는 높은 내부 응력에 기인하기 때문에 코팅막을 후막화할 경우 모재와 코팅막 사이의 밀착력을 유지하기 힘들고, 만약 밀착력을 유지하였다 하더라도(그림 3 하단, 파손된 실리콘웨이퍼) 단 2㎛의 HF-DLC 코팅막 두께로 500㎛의 실리콘 웨이프를 산산조각 낼 수 있을 만큼 강하다.

재료연구소에서는 지난 25년간 연구 개발을 통하여 이 무수소 DLC 코팅에 대한 원천 연구부터 양산화 공정까지 그리고 코팅공정 및 양산장비 제작기술까지 확보하였다.

HF-DLC의 양산을 위해서는 증착물질의 원료인 고형카본의 안정적인 방전과 사용성이 보장되어야 하며, 그리고 후막화를 위해서는 높은 내부응력을 극복하고 피코팅재와 밀착력 확보를 위한 계면 제어 기술이 있어야 한다.

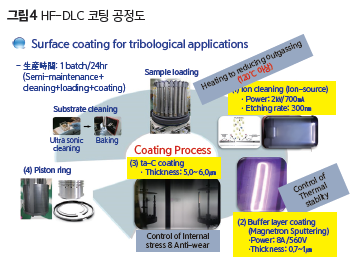

그림 4는 HF-DLC코팅을 위한 공정도로 3종류의 플라즈마 소스가 사용된다.

1) 피코팅재 표면의 산화물 또는 화학적 오염물 제거 및 표면 활성화를 위한 이온 세정 목적의 이온원(Ion source), 2) HF-DLC 코팅막과 피코팅재의 접착력 향상을 위한 금속막인 중간층(Buffer layer) 증착을 위한 마그네트론 스퍼터건(Magnetron sputter source), 그리고 3) HF-DLC를 증착하기 위한 자장여과아크 소스(FVAS, Filtered Vacuum Arc Source)이다.

전체적인 코팅 공정은 피코팅재의 표면에 부착된 기름 등 오염물을 제거하기 위한 화학적 세정(Substrate Cleaning), 기판에 장착, 그리고 진공 배기를 거쳐 진공상에서 피코팅재에 부착된 수분 제거 및 표면 활성화를 위한 가열 이후 3가지 소스의 플라즈마 조사를 거쳐 코팅이 완성되며, 이후 진공 파기 후 검사의 순으로 진행된다.

재료연구소에서는 이 HF-DLC코팅을 경도 40㎬을 유지하면서 20㎛ 두께의 막을 증착하는 공정을 개발하였으며, 이의 활용을 위한 응용 기술을 개발 중이다.

정밀 고온 성형용 유리 금형에 200㎚ 이하의 두께로 HF-DLC막을 코팅하여 사용 수명을 수십 배 이상 증대시켰으며, 반도체 회로 기판의 검사용 탐침에 전도성 HF-DLC 코팅막을 0.3㎛ 증착함으로써 내구성을 5배 이상 향상 시켰다.

알루미늄과 같은 비철 가공용 공구에 0.5㎛ 이하의 HF-DLC막을 증착, 가공 시 발생하는 융착을 줄여 공구의 사용 수명을 3배 이상 향상하기도 하였다.

현재 관련 기술을 업체에 이전하여 산업 현장에서 활용중이다.

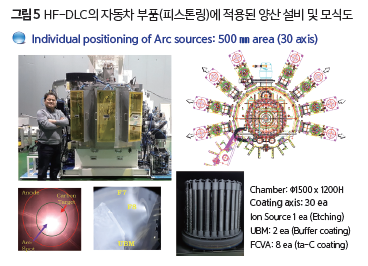

최근에는 자동차 엔진 부품의 하나인 피스톤링상 5㎛이상 후막화 하는 공정을 개발하여 이를 양산화 할 수 있는 장비기술까지 개발하여 현재 자동차 부품 업체에서 양산화을 위한 신뢰성 공정을 진행 중이다.

그림 5는 양산용 장비의 모식도 및 사진이다. 이 장치에 사용되는 HF-DLC 증착원은 40시간 이상 연속 가동이 가능하며, 현재 피스톤링을 한 배치에 15,000개까지 코팅할 수 있는 양산용 시스템이 개발되어 있다.

이 장비가 개발 응용됨으로써 수십 억 원의 수입 대체 효과를 거두고 있다.

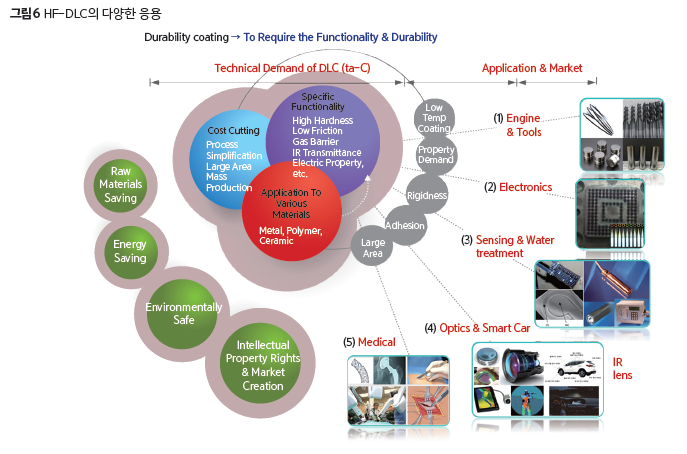

그림 6은 HF-DLC의 응용 분야에 대한 것으로 현재 재료연구소에서는 자동차 엔진 부품 및 절삭 공구 이외에 반도체 검사 탐침, 센서류의 보호막, 그리고 현재 자율주행 자동차의 야간의 눈이라 할 수 있는 내구 성능이 향상된 적외선 렌즈뿐 아니라 바이오 분야의 응용 등에 활용하고 있다.

재료연구소는 지난 25년간 기초연구에서 시작하여 양산화하는 데 성공한 HF-DLC 코팅 공정 기술을 하나의 기술 플랫폼으로 보고 이를 다양한 산업 분야로 적용하기 위한 기술 이전 작업을 진행 중이다.