혁신 현장속으로 - (주)비와이인더스트리 백승 전무

혁신 현장속으로는 기업의 연구소나 부서 등 혁신현장을 찾아가 그들의 열정과 노력을 소개하는 칼럼입니다.

금속 레이저 가공의 완성도를 높여라

글_ 정라희(자유기고가)

사진_ 지중근(라운드테이블 이미지컴퍼니)

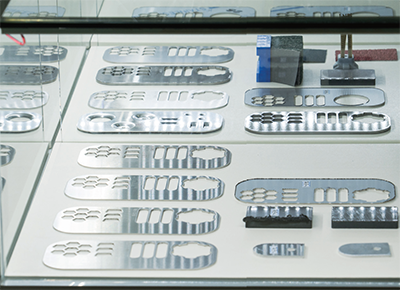

(주)비와이인더스트리(이하 비와이인더스트리)의 본업은 금속 레이저 가공이다.

반도체를 포함해 여러 산업 현장에서 필요로 하는 다양한 금속 구조물을 만든다.

대부분의 제품을 주문 제작하는 업의 특성상 자동화는 쉽지 않다.

하지만 비와이인더스트리는 스마트공장 구축을 통해 변화의 물꼬를 텄다.

금속 레이저 가공 1세대 기업의 혁신

비와이인더스트리는 1988년 백양스텐레스상사라는 이름으로 최초 설립되었다.

초창기에는 사명 그대로 스테인리스스틸을 유통했으나 1990년대에 들어서면서 금속 레이저 가공을 시작해 이 분야에서는 1세대 기업으로 통한다.

2001년 (주)백양씨엠피로 법인전환하면서 각종 인증과 기술혁신을 이어나갔고, 2008년 기획재정부 장관 표창, 2012년 국무총리 표창을 받는 등 대외적으로도 산업 발전에 기여한 공로를 인정받기도 했다.

금속 레이저 가공은 원자재인 금속 판재를 고객 요청대로 만들어 주는 전형적인 임가공업으로, 그 특성상 표준화가 어렵다.

이 때문에 대부분 기업이 영세업체에 머물러 있다. 하지만 산업이 발전하면서 과거의 품질과 생산성만으로 승부를 보기는 어려웠다.

‘이대로는 힘들다’는 한계에 봉착했을 때, 비와이인더스트리가 찾은 활로는 스마트공장이었다.

스마트공장 도입을 적극 추진한 이는 2세 경영인인 백승 전무였다.

백 전무가 경영에 참여한 5년 전, 비와이인더스트리의 상황은 젊은 세대인 백승 전무가 바라보기에 해답이 없어보였다.

오랜 업력을 보유하고 있기에 현상유지는 할 수 있었겠지만, 하루하루 내려앉는 매출이 불투명한 미래를 가리키고 있었다.

관리 역량을 체계화하고, 업무환경도 변화한 시대에 걸맞게 깔끔해져야 한다고 생각했다.

이를 위해 사옥을 이전하고 회사 시스템 전반을 혁신하는 데 집중했다.

그가 방법을 찾기 위해 처음 외국에 나갔을 때만 해도 스마트공장을 염두에 둔 것은 아니었다.

그저 안전하고 깨끗하며 안정적으로 운영되는 제조 선진국의 공장들을 보면서 막연하게 ‘우리 회사도 이렇게 바뀌어야 한다’는 생각이 들었다고 한다.

우선은 제조업 선진국 사례를 참고해 회사에 적용했다. 사명도 비와이인더스트리로 변경했다. 이전보다 진일보한 기업으로 변화하기 위한 시작이었다.

자동화를 넘어 데이터에 집중하다

현재 비와이인더스트리는 스마트공장 도입에 성공한 대표적인 중소기업으로 통한다.

1년에 10만 종 내외의 제품을 납품하는 전형적인 다품종 소량생산 산업인 금속 레이저 가공업에서 어떻게 스마트공장 도입에 성공할 수 있었을까.

흔히 스마트공장이라고 하면 거대한 로봇 팔이 움직이는 자동화 공정을 떠올린다.

하지만 비와이인더스트리에는 대량생산에 필요한 자동화 설비가 없다.

비와이인더스트리는 시작부터 스마트공장 도입 목표를 자동화가 아닌 데이터 확보로 잡았다.

공정을 표준화해서 대량생산을 하는 것이 목적이 아니었기 때문이다.

백승 전무는 “데이터 관리를 잘해 오류가 반복되지 않도록 데이터 관리에 주목했다”고 전한다.

“예전에는 작업자의 경험과 감에 의존해 일하다 보니 많은 면에서 관리 체계가 미흡했습니다. 견적서만 보고 작업하다가 크게 손해보는 일도 있었죠. 견적을 낼 때도 특정 작업에 얼마만큼의 공력이 들어가는지에 대한 기준이 국내에는 없었어요. 하지만 데이터를 계속해서 축적하면 실제로 생산시간이 얼마나 걸리는지 알 수 있습니다. 이를 바탕으로 감이나 노하우에 의존하던 입률 계산도 표준화하려고 합니다.”

또 다른 문제는 원자재 가공 후 남는 판재였다. 예전에는 이러한 잔재가 어디에서 어떻게 남아있는지 전혀 파악하지 못했다.

하지만 스마트공장을 도입하면서 특정 제품을 만들고 남은 잔재를 데이터로 관리하기 시작했다.

덕분에 잔재를 보관했다가 다른 제품을 만들 때 사용할 수 있게 됐다.

비와이인더스트리가 설비 효율을 올릴 수 있게 된 것도 데이터가 있기 때문이다.

가동시간과 레이저 빔 사용 시간 등을 측정해 설비가 얼마나 효율적으로 가동되고 있는지 추적 관찰했다.

설비는 계속해서 가동중이더라도 레이저 빔 사용 시간이 짧으면 프로그래밍을 검토해야 한다. 비와이인더스트리는 이를 BOT(Beam on time)이라는 지표로 별도 관리하고 있다.

비와이인더스트리는 앞으로도 데이터를 축적해 오류를 줄여 궁극적으로 품질과 생산성을 향상하는 데 주력할 계획이다.

지금도 CRM(Customer Relationship Management)과 SCM(Supply Chain Management)을 웹 기반으로 업그레이드하며, 언제 어디서든 내부 공정현황을 검토할 수 있도록 시스템을 정비하는 중이다.

“택배 조회 시스템처럼 이 시스템을 구축하면 고객들이 주문한 물품이 지금 어느 단계까지 생산이 진행되었는지 확인할 수 있습니다. 주문 내역이 많아도 링크 클릭 한 번이면 확인할 수 있으니 일일이 통화하면서 혼란을 겪을 일이 사라지죠.”

본업의 경쟁력을 높이며 신규 사업 진출 타진

비와이인더스트리가 임가공사업부에 도입한 MES(Manufacturing Execution System)는 최근 스마트 제조 트렌드로 새롭게 조명 받고 있는 시스템이다.

제조 현장에서 직접적으로 필요한 자원 할당과 상태, 생산 단위의 분배, 자료 수집 취득, 품질 관리, 정비 관리, 성능 분석 그리고 작업 상세일정 관리를 비롯한 문서 관리 등을 모두 아우르는 전사적 시스템이다.

이를 통해 비와이인더스트리는 생산 지시부터 공정별 생산 현황, 자재 구매 및 발주 등록, 조회 및 재고 조정, 출하 납품, 불량 분석을 포함한 품질 경영 등 생산부터 납품까지 전 과정을 효율적으로 검토할 수 있게 됐다.

또한, 공장으로 입고된 철판을 인력은 물론 자성(Magnetism)의 도움 없이 자동 입출고할 수 있는 자동화 시스템인 다규격 원판재 낱장분리 시스템(SPCS, Sheet metal pallet crane system)을 도입했다.

이는 기존의 자성을 활용한 철판 자동 입출고 시스템이 3톤 이하의 얇은 철판을 옮길 때 몇 장씩 겹치는 문제를 해결하기 위해 개발한 것이다.

비와이인더스트리는 이를 통해 일반철판은 물론 비자성 소재의 입출고의 효율을 높였다.

이 시스템은 가공 공정에도 효과적이다.

다양한 규격과 두께를 지닌 철판을 더욱 정밀하게 낱장으로 분리할 수 있어 공정의 효율성을 높여주는 까닭이다.

이 시스템을 활용하면 지게차로 입출고를 하는 업체와 비교해 시간을 크게 단축할 수 있다.

스마트공장 도입 이후 비와이인더스트리의 영업이익은 크게 올라갔다. 스마트공장 도입 이전에 불과 4~5%에 머물렀던 영업이익률이 2017년에는 14%로 껑충 뛰었다.

잡무가 줄어든 덕분에 직원들 역시 설계나 개발 같은 핵심 업무에 더욱 집중할 수 있게 됐다.

회사 역시 역량을 강화할 수 있는 설계 및 개발 인력을 충원해 경쟁력을 높였다.

영업이익률이 올라가 추가 인력을 고용할 여력이 생겼기 때문이다. 더불어 새로운 시스템을 운용할 인력도 충원했다.

백승 전무는 “직원들이 잡무 대신 핵심 업무에 집중할 수 있게 되면서 수주하는 일감의 수준도 높아졌다”고 전한다.

가장 큰 변화는 실패 비용이 기존 대비 80% 이상 줄어든 것이다.

덕분에 비와이인더스트리는 절약한 실패 비용을 새로운 분야에 투자할 수 있었다.

비와이인더스트리의 혁신은 계속되고 있다.

금속가공과 절곡에 주력했던 1990년대에서 레이저 가공을 시작한 2000년대 그리고 정밀 판금에 도전한 2010년대를 지난 지금, 비와이인더스트리는 2020년을 스마트 비즈니스의 원년으로 삼고 ICT 솔루션 확보에 박차를 가하고 있다.

해외에도 지사를 설립했다. 네팔에 이미 한 곳의 지사를 운영 중이며, 곧 케냐지사도 개설된다.

비와이인더스트리는 금속 레이저 가공 분야에서 쌓은 경쟁력을 교육사업과 연결하고자 한다.

온라인으로 전 세계가 연결된 지금, 프로그래밍이나 디자인 등의 일부 분야는 인건비가 낮은 해외에 발주하는 일이 많다.

비와이인더스트리는 이 개념을 공업에 적용해 현지에서 훈련한 인력들이 장기적으로 산업 발전에 기여할 수 있으리라고 믿고 있다.