국내 석유화학산업은 글로벌 공급과잉과 경기둔화로 가격경쟁력이 약화되고, 탄소중립 대응이라는 구조적 혁신 압박에 직면해 있다. 기존의 설비 효율 개선이나 제품 다변화만으로는 한계가 뚜렷하며, 원료 체계 재구성과 근본적인 공정 전환이 요구된다. 그러나 다수 기업이 투자 여력 부족, 기술 리스크, 시장 불확실성으로 선제 대응을 주저하고 있어 구조적 어려움이 지속되고 있다.

무탄소연료 전환

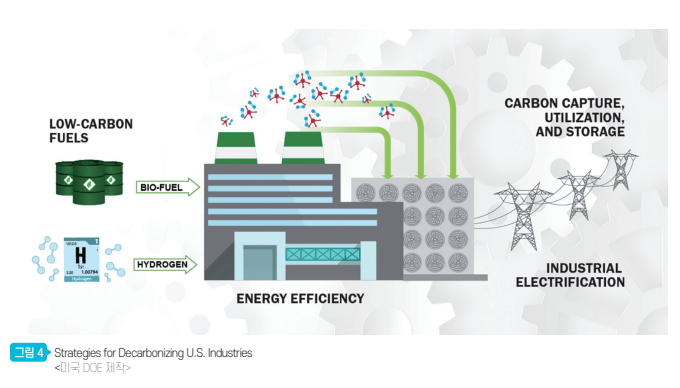

나프타 열분해(NCC) 공정에서 재생에너지 기반 전기, 수소, 암모니아 등 무탄소 연료를 활용하는 방안이 주요 전략으로 떠오르고 있다. BASF·SABIC·Linde는 독일에서 전기히터 기반 전기 열분해를 시범적으로 도입하여, 재생에너지 사용 시 CO₂ 배출을 90% 이상 감축할 수 있는 잠재력을 확보했다. INEOS, Dow, Shell도 블루·그린수소 적용과 공급망 구축을 병행 중이며, EU는 ‘Net-Zero Industry Act’와 ‘Hydrogen Bank’로 산업 내 수소 활용을 지원하고 있다. 국내에서도 LG화학 등 대형사가 전기로 기반 나프타 열분해 기술 개발이나 해외 공동 R&D를 추진 중이며, 수소를 LNG 대체 연료로 실증하는 산업부 과제가 시작됐다. 암모니아는 저장·운송 용이성과 무탄소 특성으로 주목받고 있으며, 연소·분해를 통한 하이브리드 방식 연구가 진행 중이다. 또한, NCC 1기 전기화 시 200~300MW의 전력 수요가 필요해, SMR 소형 원자로 활용과 원자력 폐열 직접 이용을 통한 혁신 공정 아이디어도 검토되고 있다.

원료 대체 전략

무탄소 연료 다음으로 중요한 접근은 화석 원료를 폐플라스틱·바이오매스 등 순환 원료로 대체하는 것이다. 이들은 석유 대체 잠재력이 크지만, 복합소재·첨가제 등으로 인한 재활용 난이도와 낮은 전환 효율이 상용화를 저해한다. 폐플라스틱 열분해 시 경질유분 비율은 20~30%에 불과하며, 바이오매스는 건조와 전환 과정에서 손실이 커 효율이 20~40%에 그친다. 따라서 ▲재활용 가능성을 고려한 단일소재·저 첨가제 제품 설계 ▲폐플라스틱·바이오매스의 고효율 전환 기술 개발이 핵심이며, 이 두 축이 순환 경제 체계로의 실질적 전환을 가능하게 한다.

공정 효율화 필요성

탄소중립은 필연적으로 고비용 구조를 수반하므로, 이를 완화할 현실적 수단이 공정 효율화다. 미국 DOE(Department of Energy)는 산업 부문 감축의 25%가 효율화에서 가능하다고 분석했으며, 이는 전기화 효과에 버금간다. 효율화는 단순 운전 최적화를 넘어, 폐열 회수(히트펌프·MVR)와 고효율 분리장치(divided wall column 등)의 적용까지 포함한다. 국내는 장치 개발·실증 역량이 약점이므로, 적극적 R&D로 검증된 감축 방안을 확보해야 한다. 에너지 효율 2~3% 개선으로도 탄소중립 시대에는 큰 경제적 가치를 창출할 수 있다.

탄소중립을 위한 전 세계적인 기술 개발은 21세기 들어 새로 시작된 경쟁으로, 화학산업 후발주자인 우리나라에는 새로운 경쟁우위를 확보하는 기회가 될 수 있다.