마블사의 인기 히어로인 ‘아이언맨’ 토니 스타크의 저택 지하에는 무슨 일을 시키든 혼자서 척척 해내는 ‘만능 집사’가 있다. 인공지능(AI)과 바퀴 달린 로봇팔이 결합한 형태의 이 만능 집사는 혼자서 아이언맨 슈트를 관리하고 불을 끄기도 하며 집안 구석 어딘가 처박힌 물건까지 척척 찾아주며 깊은 인상을 남겼다. 하지만 이는 SF 영화에나 등장하는 장면이 아니다. 미국 자동차회사 포드가 미시간주 레드포드에 설립한 고등생산센터에도 혼자서 공장을 누비며 3D프린팅 제조 장비를 운용하는 성실한 관리원이 있다. 항상 정시에 출근하고 24시간 연장근무도 가능하며 심지어 충전 시간을 쪼개 맡은 일을 해낸다. ‘자비에(Javier)’란 별명이 붙은 이 관리원의 정체는 세계적인 로봇회사 쿠카로봇이 개발한 바퀴 달린 자율주행 로봇이다. 극히 일부 작업에서만 사람의 도움을 최소한으로 받고 온전히 혼자 힘으로 생산라인의 3D 프린터를 조작하고 운용한다. 미국 제조 전문지 토머스넷은 최근 이 자비에가 활동하는 포드의 제조시설을 최근 주목할 혁신모델로 떠오른 ‘라이트 아웃(light-outs·소등) 제조’를 상징하는 대표 사례로 꼽았다.

24시간 돌아가는 불 꺼진 공장 ‘소등 제조’

‘소등 자동화’, ‘불 꺼진 제조’ ‘암흑(Darkness) 제조’로도 불리는 이 개념은 아직 국내에선 낯설지만 개념은 간단하다. 말 그대로 사람의 개입이 전혀 없는 가장 높은 수준의 무인제조를 뜻한다. 사람이 없는 밤에 불을 꺼놓고도 공장이 돌아간다는 의미에서 ‘소등’이란 개념을 썼다. 소등 제조는 사실 4차 산업혁명, 인더스트리4.0의 상징인 스마트 공장과 함께 등장했다. 현재의 스마트 공장은 사람이 로봇과 산업용 사물인터넷(IIoT) 도움을 받는다는 뜻이 강하지만 소등 제조는 제조과정에서 사람의 역할을 완전히 뺀 개념이다. 사람이 주로 하던 검수나 유지보수 등 영역까지 AI 로봇이 대체한다. 고도화된 스마트 공장도 제조과정에서 사람과 로봇이협동작업을 하는 경우가 많지만, 소등 제조 시설에서는 사람이 아예 눈에 띄지 않는다. 자비에가 활동하는 포드 고등 생산센터 어디에도 사람의 모습은 보이지 않는다. 전문가들은 이런 이유로 가장 발전한 형태의 스마트 공장으로 보고 있다.

스마트 공장이 확대되면서 완벽한 소등 제조는 금방 구현될 것으로 예상됐다. 하지만 공정의 100% 무인화는 더디게 진행돼 왔다. 기업들이 일부 인력이 투입되는 현 수준의 스마트 공장만으로도 충분히 효과를 맛보면서 굳이 고용 문제를 초래할 수 있는 무인 공정의 도입 필요성이 떨어진 것이다. 하지만 2020년 시작된 코로나 팬데믹은 소등 제조로 전환에 계기를 마련했다. 각국과 주요 제조사들이 팬데믹 여파에 따른 조업 중단, 글로벌 공급망 붕괴로 제조 일수가 크게 줄어들며 심각한 타격을 맞으면서다. 경영컨설팅 회사 프로스트 앤드 설리번의 비내이 벤카티전 이사는 “코로나19는 전 세계적으로 자동화된 소등 제조 공정으로의 전환을 더욱 가속화하고 있다”며 “일부 기업은 교대 근무 시간을 넘어서도 생산 능력을 유지하고 추가 주문을 받으면서 생산성을 코로나19 이전 수준으로 회복하는 데 성공했다”고 말했다.

포드 외에도 100% 무인 공장은 이미 곳곳에서 운영되고 있다. 세계 산업용 로봇 시장 점유율 1위의 일본 화낙도 무인공장에서 로봇을 제조하고 있다. 이 회사 소등 생산 설비는 최대 600시간 동안 사람 없이 가동된다. 유지보수와 관리등 극히 일부 업무를 제외하고 제품 조립과 공장 내 부품 운송은 사람 없이 운영되고 있다. 세계적 가전회사인 필립스도 무인 생산시설에서 128대의 로봇을 동원해 사람 없이 전기면도기를 생산하고 있다. 조립설비 마지막 부분에 품질관리자를 빼고는 제조 과정 어디에도 사람이 개입하지 않는다. 필립스사는 미국과 네덜란드 공장에서 이런 소등 제조 방식을 채택해 운영하고 있다. 독일 공구회사 슈틸사는 미국 버지니아주 버지니아비치에 있는 축구장 한 개 크기의 전기톱 생산시설에서 모든 스탬핑(금형가공 공정)과 용접, 리벳 접합, 페인팅, 포장 공정에 무인 제조 방식을 채택했다. 프로스트앤드설리번에 따르면 기업이 소등 제조를 도입하면 노동비용을 최대 20% 절약하고 생산성을 30% 높이는 것으로 나타났다. 특히 공장 가동 시간 중 전기 소모를 줄일 수 있어 탄소 감축 목표 달성에도 유리하다. 실제로 말레이시아 페낭에 설립된 웨스턴 디지털 공장은 소등 제조 설비도입 이후 전기료 41%, 물 소비 45%, 자재 낭비 16%를 절감하며 43% 성장률을 보인 것으로 보고됐다.

전문가들은 단기적으로 소등 제조를 도입할 4대 분야로 자동차, 일반제조, 전기 및 전자 부품, 물류 및 창고를 꼽고 있다. 현재 소등 제조를 광범위하게 도입하고 있는 분야는 반도체 분야다. 글로벌 반도체 회사인 ASE는 2020년까지 18개의 완전 자동화 공장설비를 도입해 현재까지 운영하고 있다. 자동차 분야도 활발하다. 제이슨 라이스커 포드 글로벌 제조 기술개발 이사는 “3D프린팅 작업뿐 아니라 다른 부품의 제조, 차량 조립 프로세스로 확대할 것”이라며 “자동차 제조사들이 생산공정에서 로봇을 활용하던 방식을 완전히 바꿀 것”이라고 말했다.

소등 제조 기반기술 3대 요소 AI 로봇 센서

소등 제조의 기반 환경도 점점 성숙해지고 있다. AI를 비롯해 로봇, 센서와 산업용 사물인터넷(IIoT) 기술이 동반 발전하면서 소등 제조 확대에 기여하고 있다. 특히 공장 내 상황을 인식하는 데 활용되는 AI는 소등 제조를 실현하는 가장 중요한 도구로 손꼽힌다. 최근 로봇 가격의 급격한 하락도 기업들의 진입 문턱을 낮추는 데 기여하고 있다. 미국의 투자사 아크인베스트에 따르면 산업용 로봇 공급이 확대되면서 2025년까지 산업용 로봇 가격이 65%가량 떨어질 것으로 예상된다.

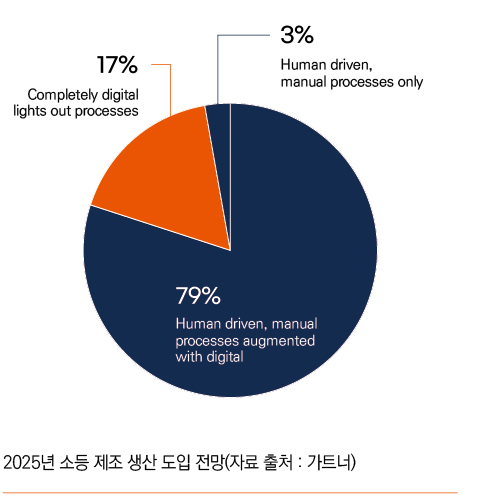

이 가운데 포드의 자비에처럼 각종 센서, AI와 결합한 자율형 로봇은 기술 혁신을 주도하고 있다. 디지털 트윈, 제너러티브 디자인, 클라우드 컴퓨팅, 5G(5세대), 3D(입체)프린팅의 기술발전도 소등 제조의 확대에 기여하고 있다. 소등 제조는 4차 산업혁명, 인더스트리4.0을 구현한 최종 모델로 평가된다. 시장조사업체 가트너에 따르면 2025년쯤에는 제조사의 17%가 소등 제조로 전환할 것으로 예상된다. 하지만 여전히 79%에 이르는 제조사들은 사람이 주도하고 일부만 디지털 방식으로 운영될 것으로 전망됐다.

일자리 감소에 대한 우려는 소등 제조의 확대를 가로막는 가장 큰 걸림돌로 작용하고 있다. 여전히 업계에서는 소등 제조에 대한 기대감이 있지만 사람이 필요하지 않은 공장에 대한 아이디어가 바람직하지 않다는 지적도 함께 제기된다. 소등 제조 시설 상당수가 제조 선진국인 미국이나 유럽보다 아시아에 집중됐다는 점은 주목할 대목이다. 화낙 아메리카 글로벌 담당 임원인 크리스 블란쳇 이사는 “일자리 문제는 여전히 소등 제조와 자동화에 관해 이야기하기 어렵게 하는 주요 이유로 작용하고 있다”며 “하지만 일자리 문제는 새로운 방식으로 충분히 해결할 수 있다"고 말했다. 로봇 기술이 직관적 방식으로 바뀌면서 대학이나 고등교육을 받지 않고도 누구나 로봇 기능을 업그레이드하거나 새 기능을 부여하는 새로운 업무를 할 수 있다는 것이다. 물론 일자리 문제 외에도 해결할 숙제들은 더 있다. 무인화를 구현하려면 초기 시설과 기계 구매에 큰 비용이 들어가고, 또 100% 자동화는 아직 어렵다는 점에서 제조 후발 국가나 중소기업 입장에서는 도입에 어려움을 겪고 있다.