탄소중립 해결책으로

CCUS 기술이 급부상 중!

〈탄소중립 특별기획〉

|

탄소중립 시대를 달성하기 위해서는 무탄소 에너지로의 패러다임 전환이 필수적이다. 그러나 신재생에너지 비율을 올리며 점차 수소 에너지 시대로 이동한다고 하더라도 산업시설에서는 반드시 CO2가 발생하게 되어 있다. 산업 시설의 CO2를 감축하기 위해서는 CCUS 기술을 활용해야 하며, 한국과 같이 CO2 저장처가 부족한 국가에서는 포집한 CO2를 수소 생산 자원으로 활용하는 CO2 전환 기술 개발이 필수적이다. 이 글에서는 최근 주목받고 있는 CCUS 기술에 대해서 살펴보기로 한다.

CCUS 기술 소개

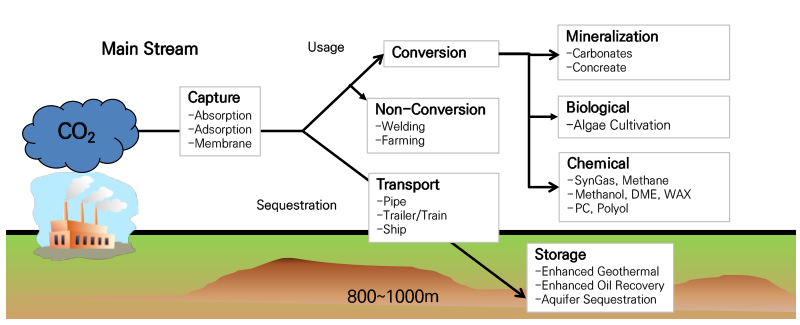

지구온난화를 막기 위해서는 무탄소 에너지인 신재생에너지, 에너지 절약, 산업 공정 효율 강화 등 다양한 수단이 있지만, 이러한 다양한 방법을 쓰더라도 산업시설에서는 필연적으로 CO2가 배출된다. 예를 들어, 천연가스 화력발전소 또는 연료전지 발전소의 굴뚝, 제철소의 고로, 시멘트업의 로타리 킬른(회전형 원기둥형 열가마), 석유화학업의 산성가스 처리공정 등에서는 반응기 자체 또는 생산 시스템 전체의 패러다임을 바꾸지 않는 한 반드시 CO2가 발생하게 되어 있다. CCUS(CO2 Capture, Utilization & Storage) 기술은 이처럼 대량으로 필연 배출되는 온실가스를 직접 감축할 수 있는 방법이다. IPCC 특별보고서에서는 CCUS 기술을 온실가스 감축을 위해 반드시 사용 해야 하는 필수 기술로 규정하고 있다. 그림 1은 CCUS 기술 전체의 흐름도이며 각 기술별로 사용하고 있는 대표 기술을 나열하였다. 대량의 CO2 배출사업장에서 CO2를 포집(Capture)한 후, 이를 80~100기압의 압력을 가해 초임계 유체로 파이프 수송한 후 지하 800~1000미터에 위치한 유전, 대염수층에 분사 격리하는 것이 CCS 기술이다. 저장처 확보가 어려울 경우에는 포집한 CO2를 단순 액화시켜 용접이나 스마트 팜에 활용하거나, 또는 다른 유용한 물질로 전환시킬수 있다. CO2를 전환하는 방법에는 광물화, 미세조류, 화학물질 방식이 있다.

그림 1. CCUS 기술 전체 흐름도

CCUS 기술 활용 국외 실증 사례

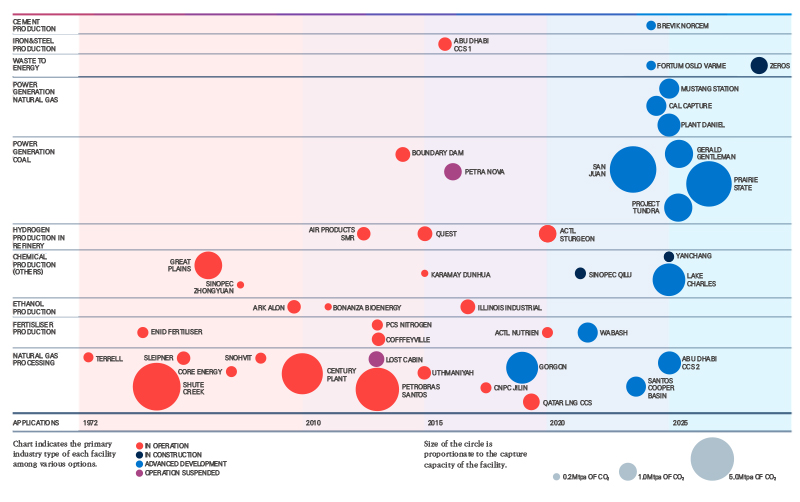

그림 2는 현재 세계 CCS 기술 실증 적용 및 기획 단계를 도식화한 것이다. 현재 총 65개의 상용수준 CCS 설비들이 있고, 이 중 26개가 운전 중에 있다. 운전 중인 CCS 설비들은 매년 4,000만 톤의 CO2를 지중 저장하고 있다. 최근 들어 세계적인 상용급 CCS 프로 젝트들은 미국처럼 CCS로 감축한 탄소에 대해 세제 혜택을 받거나, CO2 저장 비용 감축을 위해 미국의 CarbonSAFE 허브와 같이 국가별 저장소 허브 운용, 미래 연료인 수소를 생산할 때 CCS 기술과 연대하는 방식을 활용하여 CCS 기술 상용화 촉진의 수단으로 삼고 있다.

그림 2. 세계 CCS 기술개발 수준맵

출처: Global status of CCS report 2020, GCCSI

그림 3. 산업군별 CCS 기술 적용 및 설치계획 현황

출처: Global status of CCS report 2020, GCCSI

그림 3은 CCS 설비들을 산업별로, 공정 규모면으로 분석한 자료이다. 과거에는 천연가스 활용업종에 주로 CCS설비를 설치했었으나, 향후 계획상 석탄화력/천연가스화력 발전 영역으로 집중되어 있다. 특히 에너지 산업이 아닌 시멘트와 석유화학 부분에서도 CCS 설비 도입이 계획되고 있음을 알 수 있다.

CCUS 기술의 경제성

현재 CCS 기술을 활용할 경우 소요 비용은 $ 100 ~150/tCO2이다. CCS 설비를 설치할 경우, 500MW 미분탄 화력발전소(배연가스 중 12% CO2 농도, 연 300만 톤 CO2 배출)의 경우 포집과 액화 공정 건설비만으로 약 6,000억 원 정도가 소요된다. 포집과 액화 공정에 소요되는 비용은 전체 CCS 기술의 75%, 초임계 CO2를 근거리에 파이프 수송하는데 10%, 대염수층에 고압 저장, 모니터링하는데 15%의 비용이 소요되는 것으로 분석되고 있다. CCS 설비를 구성하는 기술들을 살펴보면 포집, 압축액화, 초임계화, 수송, 주입 저장, 모니터링으로 이루어져 있고, 포집을 제외한 기술들은 기존의 원유 시추 기술과 매우 유사하기에 우수한 CO2 포집 기술 확보가 핵심요소이다.

CO2 포집기술 중 가장 상용화에 임박한 기술은 연소 후 습식 CO2 포집이다. 현재 대부분의 CO2는 화력 발전, 제철, 시멘트 시설에서 화석 연료를 사용하며 배출되는 것으로써 상압, 40~300℃, N2/CO2 혼합구성, 4~8%의 O2 포함 등이 공통적이다. 연소배연가스는 상압 조건이라는 점 때문에 고압이 필수적으로 필요한 AGRU 기술로 적용할 수 없으며, 이 때문에 대용량 처리용으로 액상 화학 흡수법을 주로 이용한다. 현재 화학 흡수법은 Mitsubishi Heavy Industry, Aker Solution, Fluor, Shell, BASF, Alstom 등 대형 엔지 니어링사들이 흡수기술 라이선스를 보유하고 있다.

특히, Mitsubishi Heavy Industry의 기술은 4,776 tCO2/d 규모로 포집할 수 있는 공정이 미국 텍사스에 설치되어 운전 중이며 대규모 실증 경험을 통해 기술 상용화 홍보에 적극적이다.

한국의 CCUS 기술 개발 사례와 수소사회 연계 추진 전략

한국은 1990년대 중반부터 정부 주도로 CCUS 기술 중 CO2 포집기술 위주로 개발이 진행되어왔다. 현재 습식 방법으로 KOSOL(전력연, 180 tCO 2/d, 보령 화력), KIERSOL(에너지연, 10 tCO 2/d, 성신양회), MAB(KCRC, 10 tCO 2/d, 태안화력), 암모니아 이용 기술(포항산업과학연, 10 tCO 2/d, 포스코)이 개발된 바 있으며, 이 중 KIERSOL 기술과 KOSOL 기술이 상용화를 가장 적극 추진하고 있다. KOSOL은 현재 중부발전 보령화력에 180 tCO 2/d(10MW급) 규모 플랜트를 설치하여 1만 시간 연속 운전을 진행 중이다. 에너지연에서 개발한 KIERSOL의 경우 성신양회에서 10 tCO 2/d 규모(0.5 MW 규모 환산) 플랜트를 설치하여 9개월 운전하였으며, 한국 최초로 녹색 기술인증을 획득하고 현대/기아차(2012), SCT 엔지니어링(2020), SK머티리얼즈(2021)에 각각 라이선스 기술이전되어 국내 산업체에 보급 확산 중이다. 특히 SK머티리얼즈는 북미지역까지 영역을 확대하여 기술 확산 예정이다.

그림 4. 한국의 대표적 CO2 포집 기술 KIERSOL(좌), KOSOL(우)

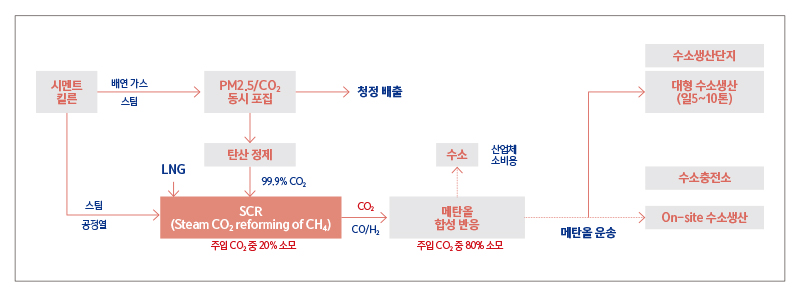

그림 5. CCU 기술을 활용한 수소 사회

출처: 충북도 CO2 활용 청정연료 생산기지 기반 구축 실증사업 2021. 3. 11.

한국의 경우 2017년 11월에 발생했던 포항지진(진도 5.4)이 지열발전에 의한 지진으로 발표되면서 NIMBY 현상으로 인해 육상 및 인근 영일만 내 CO2 저장 과제는 모두 중단된 상태이다. 현재 하루 1,000 톤씩 LNG 채굴을 하며, 2025년 이후 고갈될 것으로 예상되는 동해 가스전에 1,200만 톤의 CO2를 우선 저장한 후 국내 바다 중 저장 가능 장소를 추가로 검색하거나 해외 저장처에 CDM 사업으로 확대할 계획이다.

한국은 협소한 국토와 포집된 액상 CO2 수송용 파이프 건설 시 NIMBY 현상으로 인해 CCS 사업을 추진하기 어렵다. 그리고, CCU 기술을 활용할 경우 온실가스 감축 인정을 받기 어렵고, 안정화된 CO2를 활성화할 때 추가 투입되는 에너지(전기, 열, 수소, 메탄 등)로 인해 경제성 확보가 어렵다. 하지만, 산업 현장에서 폐열, 전기를 쉽게 공급받아 대용량으로 CO2 가스 촉매 전환를 진행할 수 있다면 CCU 공정의 상용화가 가능하다. 이러한 방식으로 현재 추진되고 있는 사업이 있다. 바로 대량의 CO2가 배출되면서 동시에 1,000℃의 공정열과 수송용 철로 인프라가 구축되어 있는 시멘트 생산 시설을 활용하는 그린 뉴딜 사업이다. 현재까지 수소를 생산하는 가장 저렴한 방법은 부생수소(3,100원/kg H2)를 제외할 때 천연가스 개질 방법(7,300원/kg H2)이나 수소 1kg 생산 시 9kg 의 CO2가 발생한다. 하지만, 포집한 CO2를 시멘트 생산 시설의 고열을 활용하여 CO2/CH4/H2O를 동시에 활용하는 SCR(Steam CO2 reforming of CH4 ) 공정을 거쳐서 합성가스(CO/H2)를 저렴하게 만들 수 있다면 수소 운반체인 메탄올을 값싸게 만들 수 있다(4,700 원/kg H2). 메탄올은 다시 촉매 분해하여 수소를 생산할 수 있는 화학물질이며 자체만으로도 석유화학공정의 원료 블루 수소 물질이다. 현재 수소 사회로 진입하기 위한 장벽으로는 수소 생산, 수소 수송, 수소 사용 인프라 확보 문제가 있는데, CCU 기술을 접목한다면 CO2를 원료로 소모하여 수소를 생산할 수 있고, 메탄올을 수소 운반체로 수송한다면 CCU 기술이 온실가스 감축과 수소 사회 진입 장벽 문제를 동시에 해결될 수있는 열쇠가 될 수 있다고 판단한다.

글/윤여일 책임연구원

한국에너지기술연구원

고려대학교에서 화학공학을 전공했으며, CO2 포집 기술 개발에 17년 경력을 가지고 있으며, 국내 최초로 개발한 CO2 포집기술을 엔지니어링사에 기술이전하여 사업화를 추진하고 있다. 그린에너지공정연구실장을 역임하고, 현재 한국에너지기술연구원 책임연구원으로 재직 중이다.