변화하는 철강업계,

수소시대 열다

〈탄소중립 특별기획〉

|

우리나라에서 탄소배출이 많은 대표적인 산업군은 철강, 시멘트, 석유화학 등이 있으며 향후 탄소중립이라는 사회적 목표 달성에 기여하기 위하여 철강산업은 새로운 변화를 준비하고 있다. 철강산업의 국내외 대표회사들은 자사의 친환경 비전과 전략을 속속 밝히고 있으며 포스코도 지난해 12월 ‘2050 탄소중립’을 선언하였다.

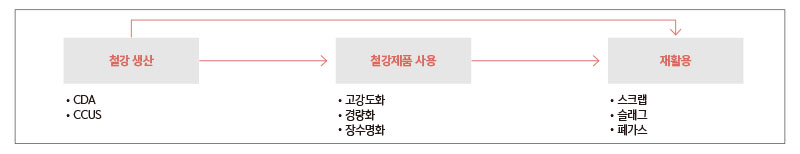

철강산업의 철강제품 수명 주기로 본 탄소저감 전략

일반적으로 철강산업의 탄소중립 이슈는 철강 생산 과정에서 발생되는 환경부담 물질인 이산화탄소의 양을 어떻게 감축시키는가에 관심이 집중되어 있지만, 철강제품은 적어도 수십 년에 걸쳐 생산-사용-재활용의 전주기를 거치므로, 친환경적인 효과를 극대화하기 위해서는 전주기적 관점에서 접근하는 것이 필요하다.

철강 생산단계에서 탄소저감을 위한 활동은 주로 CDA(Carbon Direct Avoidance, 생산 공정에 탄소에너지를 배제하여 탄소배출을 원천적으로 방지하는 방법)와 CCUS(Carbon Capture Usage & Storage, 생산 공정 중 부산물로 발생한 탄소를 포집하거나 활용하여 탄소배출을 방지하는 방법)이다. 두 가지 방법의 관계는 CDA로 완벽하게 이산화탄소 배출을 없앨 수있다면 CCUS가 필요 없게 되며, CCUS가 생산 중 발생한 탄소를 모두 처리할 수 있다면 CDA가 필요 없게 될 수도 있다. 그러나 현실을 고려하면 기존 탄소에너지를 수소에너지로 변경하는 완전한 CDA 적용은 단기간에는 어렵고, CCUS에서 탄소에너지 활용에 따라 발생하는 대규모 이산화탄소를 경제적으로 제거하는 것도 제한적이어서 당분간 두 가지 방법 모두를 보완적으로 활용하려고 하고 있다.

철강제품 사용단계에서 철강업체가 주력하고 있는 방향은 제품의 강도를 높여 일반제품보다 적은 양을 쓸 수 있도록 하는 방안, 자동차용 철강재를 경량화하여 연비 절감에 기여하는 방안, 부식에 강한 철강제품을 만들어 제품수명을 연장하는 방안 등 철강제품 사용 기간 동안 지속적으로 탄소저감에 기여할 수 있도록 친환경에 긍정적 영향을 주는 제품을 개발하고 있다.

그림 1. 철강제품의 수명 주기와 친환경 활동

그리고 철강은 자동차·조선·건설 등에 사용되는 다양한 소재 중 이례적으로 약 90% 이상 재활용할 수 있는 소재이다. 타 소재와 혼합될 경우 선별 분리가 용이해 회수율이 매우 높고, 재활용 이후에도 완전히 새로운 철로 재탄생 될 수 있어 무한 순환자원 성격이 강하다. 철을 만드는 대표적 방법으로 고로공법과 전기로공법이 있는데, 고로공법은 주로 철광석을 활용하고, 전기로공 법은 재활용 소재인 철 스크랩을 주원료로 하고 있다.

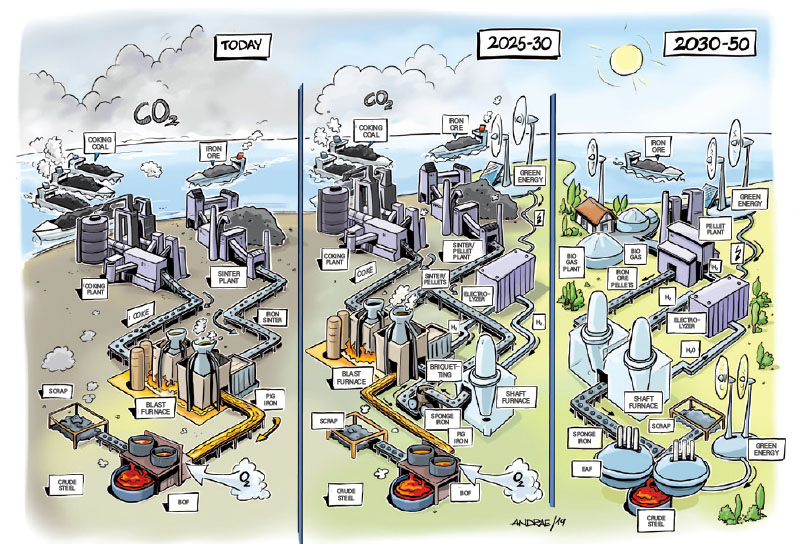

그림 2. 탄소중립 미래: 탄소기반 철강생산에서 수소기반 철강생산으로 전환(수소환원DRI•전기로 공장)

* BOF: Basic Oxygen Furnace(산소전로), EAF: Electric Arc Furnace(전기로)

출처: The future of Steelmaking, Roland Berger, 2020. 5

한편, 철강제품의 LCA01 국내 표준인 KSD ISO 20915가 2020년 3월 20일 제정·고시되었다. 유럽, 일본, 미국 등의 철강사들은 철강제품의 전 과정 특성에 주목하여 2010년부터 LCA를 건축, 자동차 산업에 반영하여 철강의 친환경성 이미지 제고 확대를 위해 노력하고 있다. 특히, 유럽 내 자동차 규제가 사용 단계에서 주행거리 당 이산화탄소 배출량을 산정하는 연비 기준에서 차량 생산·사용·폐기의 전 생애 주기 이산화탄소 배출량 기준으로 전환될 것으로 전망하고 있다.

01 LCA(Life Cycle Assessment, 전과정평가): 제품의 생산단계에서 발생하는 환경오염뿐 아니라 생산·유통·사용·폐기·재활용 등 제품의 전 생애주기를 통틀어 환경에 미치는 영향을 평가하는 방법

친환경 철강생산을 위한 기술발전 전략

철강산업은 대량의 이산화탄소가 배출되는 철강 생산단계를 어떻게 변화시켜 탄소배출을 저감할 수 있을까라는 고민을 해오고 있으며 탄소저감에 대해 중기적·장기적 대안을 모색 중이다. 현재는 에너지의 대부분을 탄소에 의존하고 있지만, 중기적으로는 주 에너지원 탄소와 부 에너지원 수소의 Hybrid 적용, 장기적으로는 주 에너지원을 탄소에서 수소로 완전한 전환을 구상하고 있다.

현재: 탄소기반 철강 생산

철강 생산의 60~70%를 담당하는 고로공법은 주 에너지원이 탄소기반 석탄이며 환원제로 일산화탄소를 사용하고 있고 철강 1톤 생산에 이산화탄소 2톤 정도가 발생한다. 고로공법은 철광석 환원과 용융에 석탄 기반 코크스를 활용하고 있는데, 철광석으로 소결공장에서 소결광을 만들고, 석탄으로 코크스 공장에서 코크스를 만들어 고로에 투입하여 철강을 생산한다.

중기 전략(2025~2030): 탄소저감 철강 생산 + 일부 수소기반 철강 생산

기존 고로에 환원제로 수소활용 증대와 CCUS 결합으로 이산화탄소 배출을 저감한다. 철광석에서 산소를 떼어내는 환원제는 일산화탄소와 수소인데, 기존 고로는 석탄을 주 에너지원으로 활용하며 일산화탄소를 환원제로 활용하고 있다. 코크스 생산 과정에서 수소가 폐가스로 발생하는데, 이 가스를 정제하여 고로에 주입하여 기존의 환원제인 일산화탄소와 함께 활용하는 기술을 개발 중이다. 유럽과 일본, 한국에서 개발 중인 이 기술이 상용화되면 약 10~20% 정도 이산화탄소 배출이 저감되며 이 기술과 CCS 기술이나 CCU 기술을 접목하여 종합효과로 30~40% 정도의 이산화탄소 배출 저감을 목표로 하고 있다. 고로의 이산화탄소 배출 저감 노력과 더불어 신재생에너지로 전력을 생산하고 수전해를 통해 얻은 수소를 환원제로 활용하여 수소환원 DRI를 생산하여 청정 철원으로 사용하는 실험을 진행하고 있다.

유럽과 일본에서 철강 생산과정에서 이산화탄소 저감을 위해 다양한 기술개발 노력을 기울이고 있는데, 유럽에서 혁신적 철강기술로 이산화탄소 배출량을 2050년까지 획기적으로 감축하려는 프로그 램인 ULCOS(Ultra Low CO2 Steelmaking)와 일본의 철강공정에서 획기적으로 이산화탄소를 저감 하는 기술을 개발하기 위한 국가연구프로그램인 COURSE50(CO2 Ultra Reduction in Steelmaking Process by Innovative Technology for Cool Earth 50) 및 Super COURSE50가 대표적이다. ULCOS는 1) 고로배가스 중 일산화탄소/수소 재활용, 2) 이산 화탄소 CCS, 3) 바이오매스 활용, 4) 환원제로 일산화탄소를 수소로 대체, 5) 저탄소 DRI(직접환원철)/ HBI(Hot Briquetted Iron) 제조, 6) 저탄소 전기에너지 활용 등으로 이산화탄소 발생량을 저감하는 프로그램이다. COURSE50은 일본 철강산업의 대표적 친환경 계획으로 일본판 ULCOS로 볼 수 있다. ULCOS와 같이 정부에서 자금을 지원하고 일본철강연맹, 공공연구소(NEDO), 일본 고로업체들이 참여하고 있으며 고로의 이산화탄소 배출을 저감하고 발생된 이산화탄소를 포집하는 기술을 개발하려고 한다.

장기 전략(2030~2050): 수소기반 철강 생산

수소환원제철의 본격 적용으로 탄소에너지에서 탈피하여 수소에너지로 전환하며 탄소중립을 지향한다. 철광석을 수소로 환원하고 친환경 전기를 사용하는 전기로를 활용하여 용해하여 철강제품을 생산하는 수소 환원제철을 적용한다. 탄소원료기반 고로방식으로 저탄소는 가능하지만 탄소중립을 달성할 수는 없기에, 현재 전 세계 철강생산의 60~70%를 담당하고 있는 고로방식에서 탈피하여 철광석을 수소로 환원하여 DRI를 생산하고, DRI와 스크랩을 철원으로 하는 그린전기를 사용하는 전기로에서 처리하여 제품을 생산하는 방식으로 탄소중립을 달성하려고 한다. 철강산업에서 대표적으로 에너지가 필요한 분야가 철광석에서 산소를 떼어내는 환원공정과 두꺼운 철강반제품(Slab)을 얇게 만드는 압연공정이 있다. 기존에는 환원공정에 석탄, 압연공정에 일반전기를 활용하였으나 탄소중립을 위한 신공정에는 환원공정에 수소, 압연공정에 신재생에너지로 생산한 전기를 활용해야 한다.

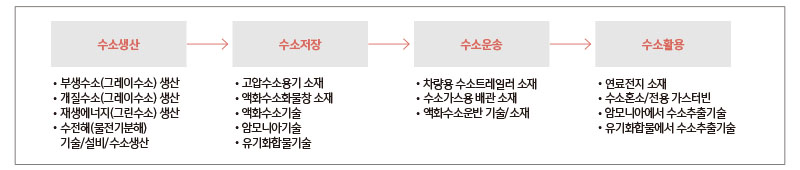

수소경제 하의 신사업 진출

탄소중립이 대부분 철강사들의 현안이라서 수소 가치사슬과 관련된 신사업을 구상하고 추진하는 철강사는 많지는 않다. 수소관련 소재사업은 수소 저장용기용 소재, 액화수소 화물창 소재, 수소 수송용 배관 소재, 연료 전지 분리판 소재 등 수소 가치사슬별로 필요한 신소재가 대상이다. 일본 Nippon Steel, JFE Steel은 수소 저장/운송용 소재, 포스코는 태양광발전 하부구조물 소재로 활용되는 고내식 합금도금강판(PosMAC), 연료전지 금속분리판(Poss470FC) 등을 개발하였다. 그리고 수소 가치사슬에 필요한 개별 요소기술기반 사업 중 수전해 기술은 현재 티센크룹(Thyssenkrupp) 등에서 사업화하였으며, 향후 암모니아 및 유기화합물에서 수소를 추출하는 기술은 기술판매나 사업화가 가능해 보인다.

그림 3. 잠재적 사업 분야

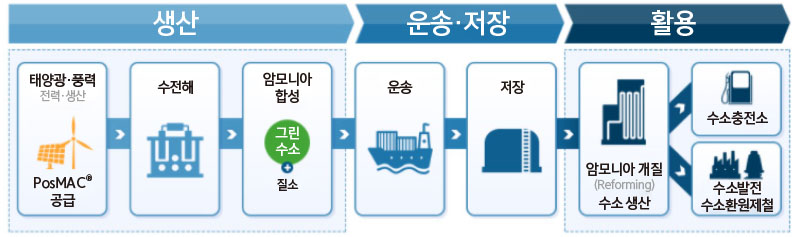

그림 4. 그린수소 사업모델

대부분 철강사가 친환경 철강 생산을 위한 수소 활용방법을 모색 중이지만, 중국의 보무그룹은 수소부문을 신사업으로 확장하고 자회사인 ‘보무청정에너지 유한회사’를 2019년에 설립하여 그룹 내 관련 사업을 통합하였다. 보무그룹의 수소 활용 프로젝트인 One park(一园)는 장강 삼각주 지역에 우쑹(吴淞) 수소에너지 파크를 건설하고, One-Pipe(一管)는 기존 보산 제철소의 에너지·가스 통로의 재정비 및 추가 건설을 통하여 고품질 수소 공급 파이프라인을 완성하고, 5-stations(五站)는 5개의 수소 충전소를 건설하고, 1000-cars(千车)는 보무그룹 물류 시스템에 수소차량 1,000대를 테스트 중이다.

포스코는 기존 탄소기반 철강공정에서 수소를 활용한 경험이 있으며 친환경 철강생산을 위해 수소기반 철강공정으로 전환할 경우 대규모로 수소를 사용해야 되는 상황이다. 단순한 수소사용자 입장에서 수소사회를 맞이하기보다는 새로운 사업으로 활용하고자 사업모델을 구상하고 있으며, 기존 철강사업의 연장선상으로 수소 Value Chain별 필요 소재사업에서부터 수소사회를 구축하는데 필요한 세부 사업모델까지 다양하다. 예를 들면 태양광/풍력 전력생산 프로젝트에 소재 공급사업, 수전해 사업, 해외에서 생산된 수소를 현지에서 암모니아로 합성하는 사업 그리고 수송된 암모니아에서 수소를 추출하거나 암모니아를 직접 발전에 사용하는 사업 등을 검토하고 있다.

글/정기대 수석연구원

포스코경영연구원

서강대 경영학과와 전자계산학과를 졸업하고 뉴욕주립대(SUNY at Buffalo)에서 MBA, KAIST에서 기술경영 박사 학위를 취득했다. 한국IBM을 거쳐 포스코경영연구원에서 수석연구원으로 재직 중이며 주요 연구분야는 기술경영이다.