수첨석유수지 시장

글로벌 1위를 향해 달려가다

한화솔루션㈜

아기 몸에 맞추어 기저귀를 고정하는 접착 부분 등 위생용이나 식품용에 사용되는 접착제는 고품질과 안전성이 고도로 요구되는 것은 물론, 내열성, 내광, 냄새, 색상품질, 독성 등이 해결된 재료로 만들어야 하는데, 이를 위해 접착용 기본 수지에 첨가하는 특별한 수지를 ‘수첨석유수지’라 한다. 이미 시장을 선점하고 있는 리더들과는 차별되는 독자방식의 기술혁신과 사업화 주도 방안까지 동시에 추진하고 있는 한화솔루션㈜(이하 한화솔루션)의 통합형 혁신 사례를 소개하고자 한다.

독자적인 기술혁신을 넘어 사업 성공까지

석유수지(Petroleum Resins)는 나프타 분해에서 생성된 혼합물 중에서 C5 및 C9으로 구성된 올레핀 성분을 분리하여 정제하고, 이를 원료로 사용하여 열 또는 촉매 하에서 중합하여 제조한 고상의 열가소성 수지이다. C5란, 나프타를 열분해할 때 나오는 유분 중의 하나로 탄소 연결고리가 다섯 개로 이루어져 있다. C5 석유수지는 높은 접착력과 안정적인 접착성질, 적당한 내열성을 지니고 있어 천연수지를 대체하는 제품으로 타이어, 호스 등 고무제품과 페인트, 인쇄용 잉크, 도로용 페인트, 열용융 접착제, 감압 접착제 등에 널리 사용되는 필수 부자재이다.

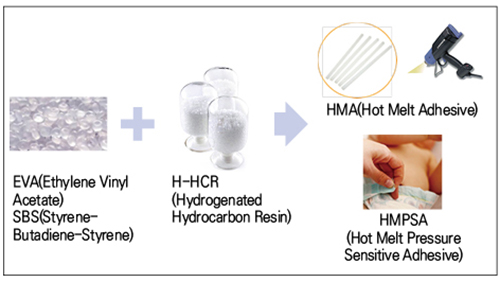

위생용과 식품용에 사용되는 접착제는 고품질과 안전성이 요구되므로, 고온고압으로 수소를 첨가해 안정화 처리하는데 이를 ‘수첨석유수지(H-HCR, Hydrogenated HydroCarbon Resin)’라 한다. 즉 ‘수소첨가 석유수지’는 수소를 첨가하는 과정에서 원래 가지고 있던 냄새와 색깔, 독성이 사라져 무색투명의 색상과 빛과 열에 대한 안정성이 개선된다. 그림 1은 열용융형 접착제(HMA, Hot Melt Adhesive), 위생용품용 접착제(HMPSA, Hot Melt Pressure Sensitive Adhesive) 등을 적용한 사례이다.

그림 1. 수첨석유수지(H-HCR, Hydrogenated HydroCarbon Resin)

그림 2. 수첨석유수지(H-HCR)의 활용

EVA(Ethylene Vinyl Acetate), SBS(StyreneButadiene-Styrene) 등의 고분자 수지에 수첨석유수지(H-HCR)를 첨가하여 제조한 열용융 접착제(HMA)는 히트건으로 녹여서 접착제로 사용할 수 있고, 위생용품용으로 제조된 접착제(HMPSA)는 아기 기저귀 고정 부분에 코팅하여 사용하기도 한다(그림 2).

위생제품용 점접착제의 휘발성 유기화합물 발생과 같은 생활 안전성 이슈가 커지고 있는데, 수첨석유 수지 제조기술은 엑슨모빌(Exxonmobil), 이스트만 (Eastman) 등의 시장선도 기업들이 핵심기술을 점유하고 독점적 사업지위를 유지하기 위해 라이선싱을 하지 않고 있어 자체 기술개발이 필요하다.

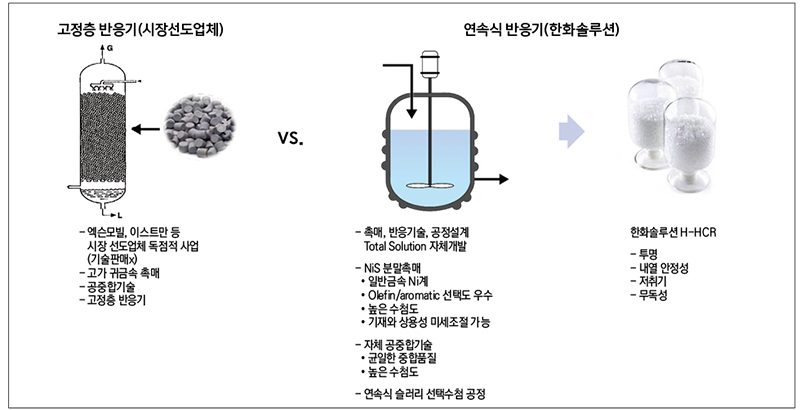

주요 시장선도 기업들은 고가의 귀금속 촉매를 고정층 반응기에 충진하는 방식인데 반하여, 한화솔루션은 Lab 수준에서도 구현된 적이 없었던 최신 반응 기술인 니켈 촉매계 기반의 액상 슬러리 수첨 기술개발로 방향을 설정한 후, ‘촉매, 반응기술, 공정설계’까지의 토털 솔루션을 자체적으로 개발한다는 의사결정을 내렸다. 전 세계적으로 상업화된 전례가 없는 반응을 자체 촉매개발 이력없이 직접 개발한다는 결정은 위험부담이 컸었다.

선도 기업들이 사용하는 유사 촉매를 수배하여 확보한 후 반응기술 개발에 집중하는 것이 수지사업을 하는 일반적인 방법이지만, 한화솔루션의 경우는 기술개발의 핵심이 되는 수소첨가 촉매를 고가의 귀금 속을 사용하는 대신 일반 금속인 니켈계 촉매(NiS)로 대체하는 방법을 찾고 반응 조건을 최적화하는 것은 물론, 고정층 반응 방식을 답습하는 대신 자체 개발한 연속공정으로 설계함으로써 우수한 생산성 방식을 안정화시켰다(그림 3). 물론 수첨석유수지가 가져야 하는 투명, 내열안정성, 무독성 등 기본적인 물성은 선도기업의 수준을 뛰어넘는 수준이다.

이와 같은 기술혁신을 이루기 위해서 수천 회에 달하는 실험이 뒷받침되었고, 그 결과들을 효과적으로 활용하면서 앞이 보이지 않았던 개발 방향을 밝혀 나갈 수 있었으며, 혁신을 기술적 성공에 머무르게 하지 않고 사업적 성공까지 이어가도록 개발 초기부터 전부문이 사업 방향을 공유하고 올바른 방향을 유지해 나간 한화솔루션만의 노력이 있었다.

그림 3. 한화솔루션 수첨석유수지(H-HCR) 개발

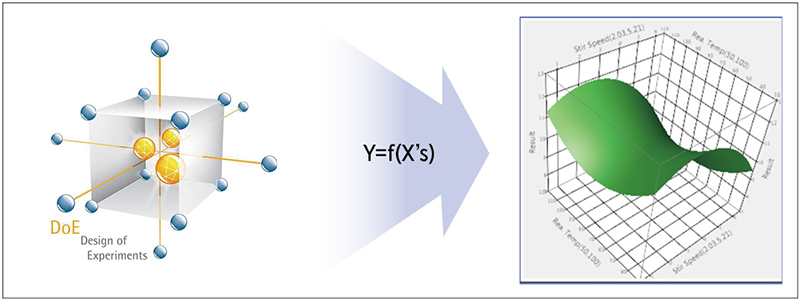

그림 4. 연구개발 기간 단축을 위한 실험계획법

1) 수천 회 이상의 실험을 효과적·효율적으로

‘이게 최선입니까? 확실해요? 다 해보고 결정할 건가요? 다 안 해보고도 알 수 있지 않나요?’ 이는 연구원들이 의사결정자와 연구 결과를 공유하며 중요한 결정을 얻어내는 과정에서 받을 수 있는 질문들이다.

경험이 많은 중견 연구원이나 초급이라도 감각이 있는 연구원들의 경우, 많은 실험을 진행하지 않아도 중요한 결과를 ‘직관적이고 감각적으로 찍어서’ 얻어내기도 한다. 우리 주변을 돌아보면 그런 천재들이 많이 존재한다. 문제는 가끔은 이러한 천재들의 감각이 결정적인 실수를 만들어 내기도 한다. 또 아주 훌륭한 직관의 결과라 하더라도 동료나 의사결정자들을 이해시키지 못하면 그들의 협력을 이끌어 낼 수 없어 어려움을 겪을 수도 있다.

체계적 실험계획은 시행착오를 줄일 수 있고, 협력자들의 공감을 얻고, 그들의 경험을 보강하여 더 훌륭한 성과에 이를 수도 있을 것이다. 몸담고 있는 조직의 크기가 작으면 천재들의 직관적 결과만으로도 충분할 수 있지만, 연구개발이 우수한 일부 인력에 의존적이 될 수 있어 이들이 역할을 할 수 없는 상황이 되면 어려움에 처할 수 있고, 조직의 힘을 모아 달성할수 있는 시너지효과는 기대할 수 없을 것이다.

중요한 인자를 찾아내고 결과와의 함수관계를 파악하여 조직 내에 공유할 수 있으면 조직의 목표를 체계적으로 이루어 갈 수 있는 것은 물론, 제품이나 사업 요구사항 변경에 빠르게 대응하는 것이 가능하다. 연구개발 기간을 단축하고 시행착오를 줄일 수 있는 효과적인 방법으로 실험계획법(DOE, Design of Experiment)이 널리 사용되고 있다.

한화솔루션은 선도 기업이 개발하지 못한 니켈계 촉매를 개발하기 위해 수지 반응조건을 설정하기 위한 수천 회의 실험이 필요했고, 한정된 연구인력, 자원과 시간 내에서 성과를 내는 데에 실험계획법의 활용이 결정적이었다.

조직 내의 우수 인력이 힘을 모아 한정된 조건 하에서 수많은 실험을 효율적으로 운영하고, 그 결과들로부터 의미를 추출하여 방향을 잡았다. 또, 선도 기업이 적용하고 있는 고정층 반응기를 대신해 연속반응을 위한 공정설계 역시 강건설계 및 공차설계(Robust Design/Tolerance Design) 등을 통하여 양산 환경의 영향을 적게 받고 좋은 품질의 제품을 만들어 내기 위한 노력을 효과적으로 수행하였고, 양산 시 품질문제가 발생하지 않는 생산공정의 운전범위도 설정하였다.

2) 개발 과정과 결과를 공유함으로써 연구조직의 시너지 도출

연구개발을 효과적이고 효율적으로 운영하기 위해 많은 기업들이 집중하는 것이 과제관리 프로세스와 그 결과를 담아 놓고 수시로 꺼내 쓸 수 있는 과제관리 시스템이다. 체계적으로 연구관리를 하고 있는 대기업의 경우, PLM(Product Lifecycle Management)이라는 체계에 과제관리 시스템을 연결하고, 나아가서는 전사적 자원관리 시스템(ERP, Enterprise resource planning)까지 연계하여 의사결정자를 비롯하여 전사에서 개발과 사업 현황을 한눈에 볼 수 있도록 해 실시간 협업을 지원한다.

대규모의 관리체계와의 연동이 연구개발의 유연한 운영에 가끔은 장애가 될 수도 있지만 다수의 기업들이 이런 선진체계를 잘 운영하기도 한다. 일부 시스템 운영에 어려움을 겪는 연구소들이 씹을 수 없는 만큼을 베어 물고 먹지 못하는 것은 의미없는 일이다. 중요한 것은 동일한 실험과 개발 활동을 반복하는 것을 막아야 하고, 하지 않아도 될 개발 활동에 자원과 시간이 낭비되는 것을 막는 것이다. 더 나아간다면, 한연구원이 얻어낸 결과를 스스로 다시 만들어 낼 수 있어야 하고, 동료나 사업부에서 재현할 수 있어야 하는 것이다.

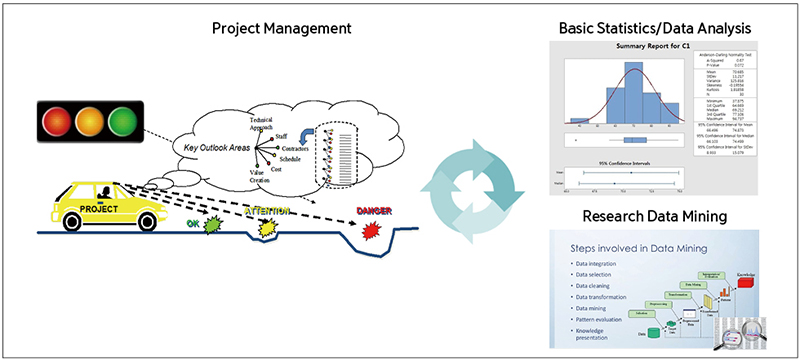

그림 5. 데이터 기반 과제 관리

이와 같은 효과적인 연구개발과 과제관리가 가능하려면 효과적이고 효율적인 실험을 실행한 결과를 어딘가에 담아 놓고 관련 개발자가 쉽게 접근할 수 있어야 하고, 그 공유된 결과를 기반으로 필요한 개발계획을 수립하고 실행할 수 있어야 한다. 즉 연구 결과는 관련자들의 공통의 언어가 될 수 있는 ‘데이터’에 기반하여 저장하고, 데이터의 의미를 읽어낼 수 있어야 할 것이다. 또한 실패한 실험 데이터를 통해서도 정답의 방향을 확인할 수 있으므로 모든 연구 결과를 가치 있는 기술자산으로 변환하고, 저장하고, 활용할 수 있는 최소한의 체계 운영이 필요하다.

한화솔루션은 촉매개발, 중합 관련 반응조건 설정, 공정설계 관련 핵심기술 확보가 사업의 성패를 가름할 수 있으므로, 공동의 목표 아래 전 연구원이 각 분야의 목표달성을 위한 수많은 실험을 통해 니켈계 금속을 사용하면서도 귀금속 이상의 선택도를 갖는 촉매를 개발하였으며, 이를 연속식 슬러리 수첨에 적용하는 반응기술도 동시에 개발하여 실시간으로 결과를 공유함으로써 개발의 효율을 높였다.

또한 상업 운전 시 발생할 수 있는 모든 변수에 대비해 그 영향을 조사하고 최적의 운전 방법을 설계하였다. 축적된 고온고압 수첨공정기술 노하우는 공장 건설단계에서 상업공정 개발 리스크를 상쇄할 수 있었다. 이와 같은 종합적인 노력과 공유의 결과는 연간 5만 톤 규모의 수첨석유수지 상업공정을 자체기술로 개발 및 설계, 건설하여 성공적으로 가동할 수 있게 하였다.

3) 기술혁신에서 사업화 성공까지 토털 솔루션

100여 년 전 연구개발은 천재들의 수많은 실패로 얻어진 소수의 훌륭한 기술적 성과를 사업가들의 노력으로 기술사업화의 성공에 이르게 한 반면, 이제는 4세대 R&D라 칭하는 ‘시장 통합을 통한 가치창출형 기술개발’이 이루어지고 있다.

4세대 R&D는 R&BD라고도 하며, ‘R&D with Business’를 기치로 내걸고 연구소 한 편에서는 새로운 가치를 창출하는 혁신적인 연구개발을 진행하는 반면(Innovation Lab), 다른 한편에서는 성공적인 기술사업화를 이루어내는 활동(Application Lab)이 강조되고 있다. 아무리 혁신적인 기술을 개발했다 하더라도 실제로 시장에서 가치를 이루어내는 과정, 즉 새로운 사업을 창출하지 못하면 아무 의미 없는 활동이 될 수 있으므로 R&BD를 강조하는 것이다(그림 6).

한화솔루션은 시장선도기업의 기술방식을 답습하는 대신 핵심기술이 되는 일반금속계인 NiS 촉매를 개발하고, 수지 반응조건도 설정한 후 연속식 슬러리 수첨설계 등의 공정설계까지 커버하면서 기술혁신에 머무르지 않고 개발 초기부터 사업 성공까지를 감안한 ‘토털 솔루션’을 기획하고 실행하여 사업 성공을 이룰 수 있었다.

그림 6. R&D(기술혁신)와 R&BD(기술혁신+사업개발)

이와 같은 토털 솔루션 기획과 수행의 결과, 시장 선도업체는 고가의 귀금속 촉매와 고정층 반응기 기술에 한정된 제품생산에 머무르고 있으며, 중국 업체 중심의 후발업체들은 슬러리 수첨기술 등을 일부 적용하였으나 기술적 난도가 높은 선택수첨 제품을 생산하지 못하고 있다. 특히 슬러리 선택수첨용 NiS 분말촉매는 한화솔루션 외에 수급이 불가능하여 자체 촉매개발 없이는 당분간 선택수첨 시장진입이 불가능할 것으로 예상된다. 또한 미국 FDA 규정 및 EU Food Contact Regulation에 대해 사용적합성을 확인하였으며, 중금속 및 유해물질 이슈가 없어 품질인증도 확보하였다.

현재 글로벌 탑티어인 헨켈(Henkel), 보스틱 (Bostic), 풀러(Fuller) 등 해외 주요고객을 포함하여 미국, 유럽, 중국, 중동 등으로 제품의 대부분을 수출하고 있고, 이를 바탕으로 상업공장 가동 첫 해부터 50% 이상의 가동률과 5백억 원 이상의 매출을 달성하였으며, 중국산 저가제품이 다량 유입되는 어려운 시장 상황에서도 2021년부터는 1천억 원 이상의 매출 달성이 가능할 것으로 기대된다.

혁신기술의 성과를 기대한 만큼 분명히 보여주기

기술혁신이 힘을 받으려면 사내외 다양한 분야의 전문가들의 협력을 이끌어내야 하고 의사결정자의 적극적인 지원을 확보해야 한다. 그러기 위해서는 과정과 결과를 공유하는 것은 물론, 사업 성공도 처음부터 준비해야 할 것이다. 한화솔루션이 사업 후발주자로서 독자개발 촉매, 수첨반응 및 중합 핵심기술을 보유하고 고품질 제품을 빠르게 출시하여 시장에 안정적으로 진입한 것은 큰 비용을 들여 도입한 시스템이나 프로세스 덕분이 아니라, 연구개발 초기부터 사업 성공을 계획하고 조직의 역량을 집중한 경험들이 핵심이라는 것을 보여준 사례이다.

윤경준 상무

한화솔루션㈜

한양대학교 화학과를 졸업하고 한화솔루션에 입사하여 현재 상무 직책으로 연구업무를 수행하고 있다. 주요 연구 분야는 PVC, 친환경 가소제, 석유수지제품 제조 및 공정이다. 2018 년 친환경 가소제 제품개발로 장영실상과 화학산업유공자 장관표창을 받았으며, 2020년 석유수지제품으로 장영실상을 받았다.

글/남태영 대표(SBI Consulting Korea)