Tech Issue 01은 공공기관의 연구성과 확산을 위해 국가과학기술연구회(NST)와 공동으로 우수 공공기술을 선별하여 게재하고 있습니다.

▲ 글. 박지훈 책임연구원

한국화학연구원 환경자원연구센터

수소는 탄소(석유)를 대체할 새로운 에너지 기반으로 떠오르고 있다.

우주에서 가장 풍부한 원소이며, 태양이나 풍력 에너지를 변환하여 저장하기에도 적합한 에너지 저장 수단이다.

최근에는 수소연료전지차를 필두로 수소를 이용한 기차나 선박, 발전, 난방까지 다양한 수소 에너지 활용 기술들이 확대·보급되고 있다.

그러나 수소는 가장 가볍고 작은 원소인 까닭에 저장과 운송에 많은 어려움이 있다.

다른 기체들과 달리 금속을 통과할 수 있어 고압 저장 시에도 특수한 용기가 필요하며, 대용량·장기간 저장을 위해서는 에너지 손실과 위험 부담이 따른다.

지금까지 상업적으로 개발된 수소 저장 방법은 고압 압축 방식과 액화시켜 액체 수소를 보관하는 방법이 있으나, 상대적으로 낮은 밀도 또는 낮은 온도를 유지해야 하는 어려움이 있다.

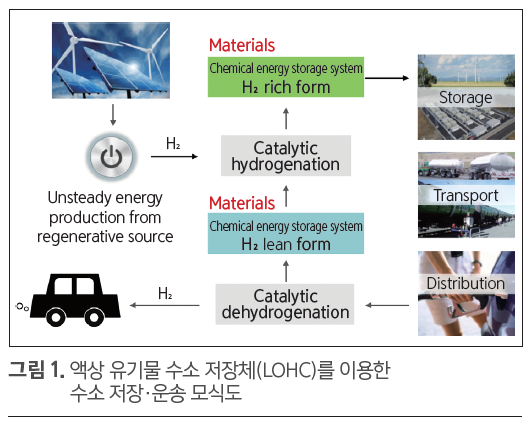

이를 극복하기 위해 화학적 반응을 통한 화합물-수소 저장 기술 개발이 새로운 해결책으로 떠오르고 있으며, 특히 액체 유기 수소 저장체(Liquid Organic Hydrogen Carrier,LOHCs)의 가역적 촉매 (탈)수소화 반응을 통한 화학 수소 저장은 가장 최신의 유망한 수소 저장 기술이다.

LOHC 기술은 촉매 반응을 통한 수소화·탈수소화를 이용해 물질에 수소를 화학적으로 저장하는 방식이다.

따라서 저장된 후에도 흡착과 같은 수소 가스 형태가 아닌 화학물질로 변환되기 때문에 저장 상태에서 수소 유출이나 폭발의 위험성이 없다.

또한 저장된 상태를 유지하기 위해 특수한 장치나 에너지가 필요하지 않아 단순 화학제품 운송 방법을 통해 원거리,대용량 운송이 가능한 기술이다.

이 기술을 활용하면 기존 튜브 트레일러 방식의 수소 운송 시스템의 대체가 가능하며, 연료전지 및 수소차 연계 기술, 신재생 에너지 기반 자립형 에너지 저장 기술 등 다양한 신규시장 창출이 가능한 분야이다.

한국화학연구원에서는 한양대학교 서영웅 교수 및 포항공과대학교 한정우 교수팀과 공동연구를 통해 액상 유기물 수소 저장체(LOHC)를 이용한 고효율 수소 저장 기술을 개발하였다.

개발한 독자적인 액상 유기물 수소 저장체(2-(n-MethylBenzyl Pyridine),MBP)는 현재 활용되는 압축 수소(200bar)의 5배 이상의 수소 저장 밀도(6.2 wt%)를 가지며, 기존 저장체에 비해 효율적인 수소 방출 성능을 보인다.

본 연구 개발 성과는 그 우수성을 인정받아 ‘2019 국가 연구개발 우수성과 100선 및 에너지·환경 분야 최우수성과’로 선정되었다.

LOHC를 이용한 수소 저장 기술의 핵심은 저장물질이며, 고효율의 LOHC 기술을 개발하기 위해서는 향상된 특성을 지닌 저장 물질을 독자적으로 확보하는 것이 중요하다.

이를 위해 유기 합성 설계법 및 계산화학을 도입하여 효율적으로 후보 물질을 탐색하고 신규 물질을 합성하였다.

본 연구팀에서는 다양한 종류의 신규 수소 저장체 후보군을 설정하고 계산화학 기법을 통해 탈수소화 엔탈피를 예측하였다.

그림 2 (a)와 같이 두 개의 벤젠 고리가 연결된 Diphenylmethane 구조에 질소원자 또는 메틸기(-CH3)를 도입하여 저장체의 탈수소화 성능을 예측하였고, 질소 원자가 1개 포함된 고리형 화합물을 추가하여 수소를 대용량으로 안전하게 저장할 수 있으면서도 탈수소화 에너지를 줄일 수 있는 화합물인 MBP(2-(n-MethylBenzyl Pyridine))를 개발했다.

개발한 저장체는 1㎏ 당 약 62g의 수소, 부피로는 저장체 1ℓ당 약 740ℓ의 수소를 고용량으로 담을 수 있으며, 수소의 압축이나 흡착이 아니기 때문에 그림 2(b)의 12H-MBP와 같이 수소가 저장된 상태로 유리병에도 보관할 수 있을 만큼 안전한 수소 저장 기술이다.

새로운 수소 저장체는 저렴한 물질로부터 대량 생산할 수 있도록 합성 공정도 개발하여 상용화를 위한 가능성을 확보하였다.

수소 저장·공급을 위해 수소를 저장체에 더하거나 빼내는 과정에서 사용하는 수소화·탈수소화 촉매도 신규 저장체에 최적화된 형태로 개발하였다.

수소 저장 과정은 수소화 반응에 의해 이루어지는데, 열역학적인 문제 및 MBP 내 포함된 피리딘 구조의 특수성으로 인해 헤테로 고리에 최적화된 고활성의 수소화 및 탈수소화 촉매가 요구된다.

또한 수소화 반응 시 생성되는 발열량을 제어할 수 있는 반응시스템의 개발이 반드시 필요하다.

방향족 기반의 수소 저장체의 수소화 반응은 주로 Ru 기반의 촉매를 사용하며, MBP의 수소화는 그림 3 (a)와 같이 Ru/Al2O3 촉매를 이용하여 평가하였다.

MBP에 적용된 수소화 촉매는 일반적으로 사용되던 –Cl, -NO3 form Ru 금속 전구체 대신 0가 형태의 Ru3(CO)12를 전구체로 사용하였으며,합성법 및 열처리 최적화를 통해 수소화 성능을 향상시킨 촉매를 개발하였다.

그리고 그림 3 (b)와 같이 발열량 제어를 최적화한 연속반응기를 개발하고 MBP 적용 평가를 통해 99.9% 이상 수소화가 진행되는 결과를 확보하였다.

수소 저장물질에 저장된 수소의 방출을 위한 탈수소화 성능은 LOHC 저장체의 가장 중요한 요소이다.

탈수소화 반응은 주로 250℃ 이상의 고온에서 수행되며, 그림 4 (a)의 Demo 실험과 같이 온도를 올린 저장체에 탈수소화 촉매가 투입되는 즉시 반응이 진행되며 액상 대비 760배(상온·상압) 정도 부피의 수소가스를 방출한다.

탈수소화 반응은 물질 자체의 특성에 기인하는 바가 크지만, 고온에서 이루어지는 흡열반응, 고상 촉매·액상 LOHC 물질·기상 수소가 공존하는 반응 특성으로 인해 촉매의 개발 또한 매우 중요하다.

수소가 저장된 H12-MBP의 탈수소화 과정에서는 기존 방향족 저장체의 Pt(백금) 촉매를 대신해 Pd(팔라듐)계 촉매를 적용하였다.

그림 4 (b)의 수소 방출 곡선을 보면 본 연구에서 개발된 H12-MBP는 Pd 촉매 하에서 독일 Hydrogenious사의 저장체(BT)보다 낮은 온도에서 수소 방출이 시작되며, 저장된 수소를 모두 방출하는데 소요되는 시간도 단축되어 빠른 수소 공급과 응답성을 가졌다.

이는 피리딘이 도입된 MBP 구조의 특성으로 피리딘의 낮은 탈수소화 엔탈피와 더불어 Pd 금속 표면에서 Pt보다 안정적인 금속-저장체 간 상호작용이 발생하기 때문이다.

가역성이 필수인 수소 운반체(Hydrogen carrier)로서 필요 성능을 확인하기 위해 개발한 수소화 촉매 및 탈수소화 촉매를 이용하여 그림 5 (a)와 같이 MBP의 수소 저장·방출을 반복적으로 수행하였다.

이 결과 수소 저장·방출 성능 및 구조가 유지되는 것을 확인하였다.

또한 방출된 수소는 PSA와 같은 별도의 수소 정제를 위한 설비 없이도 불순물이 포함되지 않은 수소 공급이 가능하여, 공정 단순화를 통한 경제성 확보 및 고순도 수소 활용 기술과 직접적인 연계가 가능하다.

한국화학연구원에서는 MBP의 성공적인 LOHC 기술 진입을 위해 초기부터 그림 6과 같은 핵심 요소를 기준으로 연구를 수행하였다.

저장용량, 수소 저장·방출 조건뿐만 아니라 공정 및 유통을 위한 물성, 환경독성, 생산성 등에 대한 다양한 항목을 만족하는 기술을 확보하였다.

개발된 MBP 기반 액상 유기물 수소 저장 기술은 석유 유통 인프라를 활용하여 폭발의 위험 없이 내륙(도심) 도로를 이용해 수소를 안전하게 운송할 수 있으며, 수소 기술의 보급뿐만 아니라 수소에 대한 위험 인식도 크게 개선할 수 있을 것으로 기대

된다.

한국화학연구원에서는 수소 사회를 위한 안전한 수소 저장 기술 개발을 위해 화학적인 수소 저장 방법에 대한 연구를 지속적으로 수행하고 있으며, MBP를 이용한 Scale-up 연구, 성능이 개선된 신규 LOHC 저장체 및 촉매 연구 등 원천 연구와 동시에 상용화를 위한 기술 개발을 통해 국내 산업의 독자적인 기술 확보 및 기술 경쟁력 확보에 기여하고자 한다.