Concept-X를 통한 무인·자동화 기술과 종합관제 솔루션의 성공적인 양산화 등

▲ 이동욱 부사장

두산인프라코어(주)

회사 소개

지금으로부터 80여 년 전인 1937년 한국 최초의 대단위 기계공장인 ‘조선기계제작소’가 문을 열었습니다.

이는 한국 최고의 기계 브랜드로 평가받는 두산인프라코어의 시초로서, 오늘날 글로벌 두산의 근간이 되었습니다.

두산인프라코어는 굴착기와 로더로 대표되는 건설기계, 디젤 및 가스 엔진 등을 제조하며, 해당 사업 분야에서 글로벌 선도 기업으로 비상하고 있는 대한민국 최고(最古)이자, 최고(最高)를 지향하는 기계회사입니다.

2005년 두산그룹의 일원으로 새롭게 출범하며 성장을 가속화하고 있으며, 글로벌 성장전략의 일환으로 세계적인 소형 건설기계회사인 밥캣(Bobcat)을 인수해 시너지를 높여가고 있습니다.

두산인프라코어(주)(이하 두산인프라코어)는 경쟁력 있는 제품과 사업 전략을 기반으로 시장 확대에 적극적으로 대응한 결과 2018년도에 사상 최대 영업이익을 달성하는 등 괄목할 만한 재무성과를 시현하였습니다.

연간 매출액은 전년 대비 17.7% 성장한 7조7,301억 원을, 영업이익은 안정적인 시장 수요를 바탕으로 수익성 제고 노력과 제품 믹스(Mix) 개선에 힘입어 전년 대비 28.4% 성장한 8,481억 원으로 사상최대 영업이익을 달성하였습니다.

당기순이익은 전년대비 975억 증가한 3,942억 원을 시현하였습니다.

두산인프라코어는 1,000여 명의 전문 연구인력을 중심으로 핵심 역량을 강화하고 장기 성장기반을 확보하기 위한 연구개발에 주력하고 있습니다.

1981년연구소 설립과 함께 연구개발 역량강화에 매진하여 일찍이 전 주력 제품의 독자모델 개발에 성공하였고, 두산으로의 새 출범 이후 연구개발 투자를 지속 확대하여 세계 최고 수준의 제품개발 능력을 확보하는 성과를 거두었습니다.

제품개발 부문은 각 사업 부문 직속으로 운영함으로써 신모델 개발 및 양산제품의 품질·신뢰성 강화에 집중하는 동시에, 선행기술 연구인력들로 구성된 기술원에서는 4차 산업혁명 기술을 접목한 무인·자동화, ICT 플랫폼의 토털 솔루션, 차세대 연비기술 등 미래 경쟁력 확보를 위한 기술개발에 혼신의 노력을 다하고 있습니다.

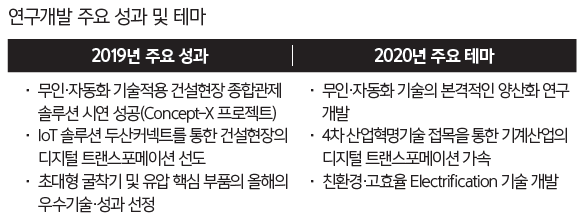

2019년 주요 연구개발 성과

2019년은 두산인프라코어 연구개발 역사에 한 획을 그었다고 말씀드릴 수 있는 매우 뜻깊은 해였습니다.

전통적인 제조업이 가진 한계를 뛰어넘어 새로운 시대로 나아가는 첫걸음을 내딛는 중요한 한 해였으며, 그 중심에는 최첨단 무인·자동화 기술이 집약된 Concept-X 프로젝트가 있습니다.

Concept-X는 드론을 통한 3D 스캐닝으로 작업장의 지형을 측량하고, 측량한 지형 데이터를 자동으로 분석, 작업계획을 수립한 뒤 무인 굴착기와 휠로더 등으로 작업을 진행하는 종합 관제 솔루션입니다.

영상 인식과 인지·제어 기술, 자율주행 기술, 5G 원격 제어, 드론을 활용한 3차원 측정, 작업량 산정 및 배치, 고장 예측 기술 등 4차 산업혁명의 최첨단 기술이 집약된 미래의 건설현장 모습을 완벽하게 구현하였습니다.

그동안 건설기계장비 분야에서 개별적인 무인 기술을 선보인 적은 있으나, 측량부터 건설기계 운용까지 전 과정을 무인·자동화로 선보이는 것은 세계 최초입니다.

Concept-X는 단순 무인 기술이 아니라, 각각의 개별 기술들이 융합된 집약체이면서, 동시다발로 작업이 발생하는 현장의 움직임에 신속하고 정확히 대응할 수 있는 첨단기술로서, 생산성과 경제성은 물론, 안전성도 높인 사람 중심의 기술이 될 것입니다.

굴착기와 휠로더, 굴절식 덤프트럭 등 건설장비의 위치 정보와 가동 현황, 주요부품 상태 등을 원격으로 모니터링 하는 IoT 솔루션인 두산커넥트의 성공 또한 자랑스러운 성과입니다.

2005년부터 텔레매틱스 서비스를 시작한 두산인프라코어는 최근 사용자 편의성과 기능을 혁신적으로 개선한 두산커넥트를 독자개발하여 전 세계에 제공하고 있으며, 현재 6만 5,000여대의 건설장비에 적용하여 첨단 ICT 기반의 차별화된 운영효율성과 사용자 편의성을 제공하고 있습니다.

생산성 극대화를 통한 새로운 가치창출에 대한 높은 평가를 받아 북미에서 올해의 혁신솔루션에 선정되기도 하였습니다.

제품 본연의 근원적 경쟁력 강화를 위한 연구개발에서도 탁월한 성과를 달성하였습니다.

두산인프라코어의 핵심 기술들을 집약한 플래그십 모델인 80톤 초대형 굴착기는 한국공학한림원에서 선정한 올해의 산업기술성과 15선에 선정되는 영광을 안았습니다.

독자개발한 전자식 통합연비 기술 ‘D-ECOPOWER(D-에코파워)’를 통해 작업 성능과 연비가 동급 제품 대비 10% 이상 향상하였으며, 핵심 유압부품인 MCV(Main Control Valve)를 포함해 유압동력계 전체를 전자화한 최신 기술 FEH(Full Electric Hydraulic)도 적용하였습니다.

핵심 부품의 수명을 기존보다 60% 이상 끌어올렸고, AVM(All-around View Monitoring)과 후방경고시스템도 적용해 작업 안전성을 극대화하였습니다.

건설기계에서 가장 핵심적인 부품인 MCV 또한 자체개발하여 그 우수성을 입증 받았습니다.

2014년부터 개발을 시작한 중형굴착기용 DCV300은 세계 최초로 단일 블록 하우징(Mono Block Housing: 일체형 골격)으로 개발해 상용화한 두산인프라코어의 독자개발품으로, 기존 결합형보다 연비는 10% 이상 개선, 제작 원가는 20% 이상 줄였고, 내구성도 향상되었습니다.

특히 전기전자 기술이 융합된 차세대 유압시스템에도 적용할 수 있도록 설계돼 확장성이 뛰어나다는 장점이 있습니다.

이러한 우수성을 인정받아 한국기계기술단체총연합회가 주관하는 올해의 10대 기계기술에 선정되었습니다.

최근 환경 변화 및 전망

글로벌 건설기계 시장은 성장 둔화를 거쳐 2020년부터는 하락세에 접어들 것이라는 전망이 많습니다.

최근 성장을 거듭했던 중국시장도 이미 2019년도 하반기부터 하락세로 전환되었으며, 엔진시장 또한 시장 축소가 시작되었습니다.

이러한 제조업에 드리워진 시장침체와 경쟁심화 속에서 4차 산업혁명이 이끄는 디지털 혁신은 인터넷, IT, 전자 업계만이 아니라 제조업에서도 이미 현실이며 미래입니다.

두산인프라코어는 디지털 혁신을 포함한 변화와 혁신이 경쟁력 제고의 근간임을 잘 알고 있습니다.

그 마인드를 고취하고자 올해 ‘Powered by Innovation’이라는 회사 슬로건도 새롭게 발표하였습니다.

하지만 제조업에서 4차 산업혁명이란 1970~1980년대의 영광의 재현할 수 있는 가장 강력한 도구임이 분명하고 이에 대한 논의 또한 활발하게 이루어지고 있는데 반해, 대부분의 기업은 구체적이고 효과적인 대응전략을 마련하지 못하고 있는 점도 분명합니다.

각자의 기업들이 가진 업의 특성과 본인이 가진 강점을 바탕으로 차별화된 4차 산업혁명 기술의 접목을 추구해야 할 것입니다.

두산인프라코어가 영위하는 사회 기반 시설(Infrastructure)산업은 많은 비효율이 존재하고 있음에도 불구하고 디지털화가 느린 산업군 중 하나입니다.

특히 일반적인 제조업의 생산성 증가율은 연 3.6% 수준이나, 두산인프라코어 장비가 사용되는 건설업은 지난 20년간 연 1% 수준으로 참담한 수준입니다.

더구나 1조 이상 글로벌 메가프로젝트 건설현장의 98%에서 과대비용이 발생하고, 77%가 납기 지연되는 등 비효율 요소가 너무나 많습니다.

이에 두산인프라코어는 단순한 디지털 기술의 도입이 아닌 비즈니스의 디지털 혁신을 통해 건설 및 건설기계 산업의 혁신과 지속가능한 고객 가치 창출을 지향하고 있습니다.

2020년 연구개발 목표와 추진 전략

Concept-X를 통해 완성한 무인·자동화 기술과 종합관제 솔루션의 성공적인 양산화와 이를 통한 비즈니스의 비약적인 확장을 달성하는 것입니다.

글로벌 건설기계 시장은 100조 정도로 추산됩니다.

하지만 건설기계의 주요 사용처인 건설·토목산업은 1경이 넘는 초대형 시장이며, 디지털화를 통해 급속도로 발전할 것이 분명합니다.

Concept-X의 성공으로 두산인프라코어는 단순히 기계장비를 제조하는 기업이 아닌 ISB(Infrastructure Support Business) 산업 전반을 아우르는 Total Solution Provider 기업으로 도약할 수 있는 기반을 마련하였습니다.

2025년 건설현장 종합관제 솔루션 상용화를 위한 대규모 연구개발 프로젝트를 착수할 예정이며, 인지·판단·제어 및 커넥티비티 관련 요소기술들은 검증을 마치는 즉시 현재의 양산모델에 적용할 것입니다.

특히 전 세계 기계제조업의 메가트렌드인 전기동력화 기술·제품개발에도 연구개발 역량을 집중할 것입니다.

독자적으로 개발한 Mild Hybrid 엔진기술을 확대 적용하는 동시에, Plug-in Full Hybrid 및 순수 전동파워팩 개발도 추진할 것입니다.

이와 연계하여 굴착기 및 휠로더의 전기동력화도 이미 기술개발 완성단계를 눈앞에 두고 있습니다.

글로벌 건설기계 최대전시회인 CONEXPO 2020을 통해 1.7톤 전기굴착기를 선보일 예정이며, AWD(All Wheel Drive) Hybrid 휠로더 또한 올해에 개발이 완료될 것으로 예상됩니다.

연구소 운영 전략

기업의 전략이란 것은 크게 2가지로 구분할 수 있다고 봅니다.

첫 번째는 현재 시장에서 가장 유망한 것을 찾아내어 이를 달성하기 위한 Enabler를 정의하고 최적의 Gap Closing 방안을 도출하는 것이며, 대부분의 기업이 시도하고 있는 신사업 발굴·추진이 이에 해당합니다.

두 번째는 현재 자신이 가장 잘하고 있는 것을 극대화하는 것이며, 연구개발 부문에서 이 역할을 책임져야 한다고 생각합니다.

대부분의 제조업 기업에서 현재 비즈니스 관점에서의 가장 중요한 숙제는 경제형 모델 개발일 것입니다.

이런 상황에서 선행기술개발과 신모델 개발을 같은 조직에 두는 것은 바람직하지 못하며, 이에 두산인프라코어도 기존의 사업부 직속의 선행연구개발 인력을 기술원으로 흡수·통합하여 기술 개발에 집중할 수 있는 연구환경을 조성하였습니다.

또한 연구개발활동 자체에 대한 디지털 트랜스포메이션에도 집중하고 있습니다.

플랫폼형 통합과제관리 시스템인 PMIS(Project Management Information System) 구축을 통해 개발과정에서 축적한 각종 정보를 디지털화해 연구개발 프로젝트 전반의 일정·이슈를 관리하고 효율적인 자원분배와 리더의 신속한 의사결정이 가능하도록 하였습니다.

또한 KBE(Knowledge Based Engineering) 시스템 및 프로세스를 구축하고 이를 FC(Functional Competency, 직무별 역량체계) 및 PPS(Product Part Structure)와 연결해 연구개발 활동에서 창출된 모든 지식이 공유·확산될 수 있도록 유도하고 있습니다.

업의 근본적인 변화에 발맞추어 기존 기계공학 중심의 산학연 협력을 컴퓨터 및 전기전자, 융복합 공학으로 확대하는 것도 중요한 추진사항입니다.