01 - 그린 에너지 시대의 수소 생산

글. 이성민 원장

한국가스공사

지구 온난화 문제로 인해 온실가스 배출 저감을 위한 대체 에너지의 필요성이 다시금 부상하기 시작하였다.

수소에너지는 기존의 내연 기관을 대체하여 CO2 및 미세먼지 저감과 같은 친환경성을 확보할 수 있는 에너지원으로 주목받고 있다.

이에 따라 수소경제의 당위성 확보를 위해서는 국내에서도 수소를 도입하지 않을 수 없을 것으로 예상된다.

수소 생산 기술

수소의 장점 중 하나는 다양한 방법으로 제조가 가능하다는 것이다.

국내외적으로 수소제조 방법으로 물 전기분해, 부생수소 그리고 탄화수소의 개질 및 열분해 방식이 주목받고 있다.

물 전기분해는 신뢰성이 높고, 손쉽게 고순도의 수소를 얻을 수 있는 수소 생산기술이다.

알칼라인(Alkaline) 수전해, 고분자 전해질 이용(Polymer Electrolyte Membrane) 전해법, 고온수증기 전해법이 대표적인 기술이다.

알칼라인 수전해는 오래전부터 알려진 수소제조 방법으로, 20~40%의 수산화칼륨(KOH) 혹은 수산화나트륨(NaOH) 용액을 전해액으로 사용하며, 수산화 이온(OH -)만을 선택적으로 통과시키는 격막, 수소와 산소를 발생시키는 니켈과 철 전극으로 구성된다.

알칼리 물 전기분해는 실용화되어 기술적 성숙도와 신뢰도가 높다.

하지만 낮은 에너지 효율, 낮은 전류 밀도, 전해액에 의한 기기 부식의 단점이 있고 전극의 높은 내식성을 요구하며 전해액의 농도를 유지하기 위하며 주기적으로 전해액을 보충해 줘야 한다는 단점이 있다.

고분자 전해질 전해법은 양극, 음극 및 생성가스 분리와 수소이온을 양극에서 음극으로 이동할 수 있게 하는 이온교환막(전해질 기능)으로 구성되어 있다.

촉매로는 귀금속 촉매(Platinum, Iridium, Ruthenium)가 사용되며 고분자 고체 전해질로 불소계 이오노머(Nafion)를 사용한다.

전류밀도가 높아 에너지 효율이 매우 높고, 작은 크기로도 제작이 가능하다.

또한 Cell을 적층형식으로 제작할 수 있으며, 순수한 물을 원료로 사용하므로 순도도 매우 높다.

하지만 분리막이 매우 고가이며, 강력한 부식성을 가지고 있어 귀금속 계열의 비싼 전극이 필요하며, 분리막의 수명이 짧아 유지비용이 많이 드는 단점이 있다.

고온수증기 전해법은 적은 전기에너지로 고효율의 물 분해가 가능하며, 고체산화물 전해질을 사용하기 때문에 부식의 문제가 없고, 전해액을 보충해줄 필요가 없어 경제적인 유지 보수가 용이하다.

그러나 수증기를 700℃ 이상으로 가열하는 데 추가 열원을 필요로 하며, 고온에서 충분한 내구성을 가지는 고체전해질에 대한 기술적 성숙도가 떨어진다.

부생수소는 산업 현장에서 공정 특성상 발생하는 수소를 말한다. 일반적으로 부생수소는 가스회사에 판매하거나 생산 공정내의 보일러 등 열원으로 사용되며, 제철소 부생가스, 납사 분해공정 등에서 발생한다.

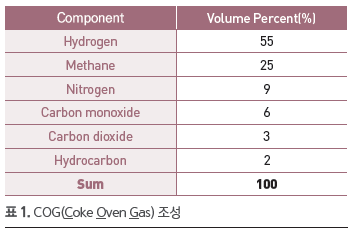

제철 가스는 코크스로에서 발생하는 COG(Coke Oven Gas), 고로를 중심으로 하는 제선과정에서 발생하는 BFG(Blast Furnace Gas), 전로를 이용하는 제강공정에서 발생하는 LDG(Lintz Donawhitz Gas)가 있다.

BFG는 화학원료로서 가치가 있는 일산화탄소(CO), 수소(H2)의 함량이 낮아 연료로 이용하는 것이 일반적이나, COG는 정제하여 수소를 얻거나 혹은 포함된 탄화수소를 부분산화 또는 수증기 개질을 하여 합성가스를 얻을 수 있다.

납사분해공정은 납사, 경유, 에탄 등을 주원료로 하여 에틸렌, 프로필렌 등을 생산하는 석유화학 공정이다.

납사분해공정은 열분해, 급랭, 압축, 정제의 공정으로 이루어지며, 열분해 공정에서는 원료를 고온에 의한 열분해 반응을 통해 여러 종류의 탄화수소화합물을 생성시킨다.

정제 공정에서 압축된 분해가스를 증류조작을 통해 수소, 메탄, 에틸렌, 프로필렌, C-4 Mixture, 열분해가솔린(Pyrolysis Gasoline) 등을 분리한다.

탄화수소계 연료(LNG, LPG, Naphtha 등)의 경우 수증기 개질(Steam Methane Reforming), 부분산화법(Partial Oxidation), 자연개질법(Auto-thermal Reforming)등의 개질법으로 수소를 제조한다.

수증기 개질은 수소 생산에서 가장 저렴한 방법으로 여겨지고 있으며, 세계 총 수소 생산의 거의 절반을 이 방법으로 제조하고 있다.

700~1,100℃에서 스팀을 메탄과 혼합하여 압력 0.3~0.25MPa의 촉매 반응기에서 반응하며, 약 75%의 수율을 나타낸다. 메탄과 물 모두에서 수소가 생산되기 때문에 높은 생산 수율이 가능하다.

부분산화법은 천연가스와 산소와의 반응으로 이루어지며, 수소와 일산화탄소가 주요 산물이다.

부분산화반응은 산소가 소요될 때까지의 메탄가스의 빠른 연소, 수소와 일산화탄소가 생성되는 비교적 느린 반응으로 이루어진다.

비교적 반응속도가 빠르며 작은 반응기를 사용하는 장점이 있으나, 단위 원료당 적은 양의 수소를 생산한다.

또한, 산소 플랜트가 추가로 필요하다.

자연개질법은 수증기 개질과 부분산화의 조합반응 기술이라 할 수 있으며, 수증기 개질 흡열반응에 필요한 열을 부분산화 발열반응에 의하여 자체 공급하여 외부로부터의 열원이 필요 없으며 초기 시동의 신속성 및 부하변동에 대한 응답특성이 매우 빠르다.

천연가스, 스팀 그리고 산소가 약 1,250℃에서 부분연소되어 흡열반응에 필요한 열을 제공하게 되며 반응압력은 약 2~7MPa 정도이다.

그 외 열분해 기술은 이산화탄소의 발생 없이 수소를 제조하고 부산물로 고순도의 카본블랙(Carbon Black)을 얻을 수 있어서 경제성을 높일 수 있으나, 반응 온도가 높아 고온용 밸브가 사용되어야 하며, 반응기 제어가 복잡하다는 점이 있다.

또한 플라즈마 방식의 기술은 해외에서 상업화될 정도이나 과다한 전기 에너지의 사용으로 인하여 최근 개발이 주춤하다.

국내 수소 생산 CO2 배출량 분석

미래의 수소생산 방법은 온실가스 배출량이 적어야 한다.

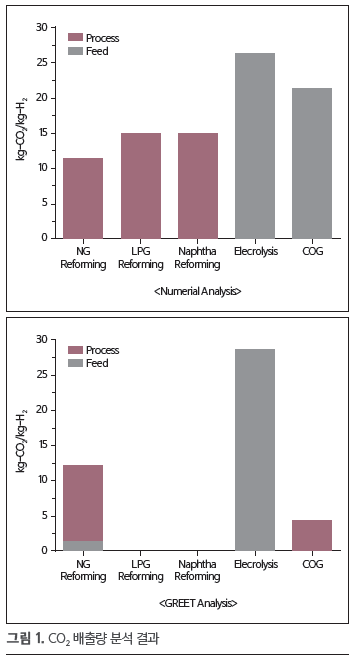

‘국내 수소 생산에 따른 CO2 발생량 분석(Journal of the Korean Institute of Gas, 23, 2, 1~8, 2019)’에서는 대표적인 수소생산 방식인 탄화수소(천연가스, LPG, 납사) 개질, 그리고 알카라인 전기분해에 의한 국내 수소 생산 시 발생하는 CO2 배출량을 산정하였다.

해당 연구에서는 LNG의 기화 과정, 전기분해를 위한 전기 생산, COG의 연료용 수소를 천연가스로 대체할 경우를 포함하여 실질적인 CO2 배출량을 산정하였다.

개질 기술을 활용한 수소 생산 시 발생하는 CO2 배출량의 수치 분석 결과, 천연가스, LPG, 나프타(Naphtha)가 12.47~15.03kg-CO2/kg-H2를 나타내며, 이는 GREET 분석 결과와도 유사하다(그림 1).

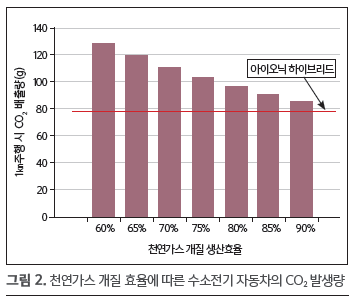

그러나 'KOGAS 수소 제조 시스템 개발 기획연구보고서(한국가스공사 가스연구원, 2017)'에 의하면 국내 현지공급방식(On-site) 충전소에서 생산된 수소를 차량에서 활용한 것까지 비교하면, 개질 효율이 90%까지 향상되어도 아이오닉 하이브리드 차량보다 CO2 배출량이 많다(그림 2).

따라서 CCS(Carbon Capture & Storage)를 고려한 대량 생산으로 약 60%의 CO2를 추가 절감하여 환경성을 확보하거나, 신재생 수소의 도입이 절실함을 의미한다.

알카라인 전기분해는 CO2 배출량이 25.3kg-CO2/kg-H2로 천연가스 개질의 발생량의 2배 이상인 것으로 보인다.

이는 국내 환경에서는 전기 생산 시, 석탄의 의존도가 매우 높아 해당 전기를 활용한 수전해 수소생산 역시 환경성이 떨어지는 것으로 보인다.

다만, 국내 신재생 에너지 활용이 증가할수록 생산된 수소의 환경성은 개선될 것이다.

마지막으로 COG로부터의 수소생산의 경우 제철공정에 크게 의존한다. COG 조성은 표 1과 같다.

COG를 공정의 연료로 활용하지 않고 수소를 생산할 경우, 동일 열량만큼의 대체 연료가 필요하다. 천연가스(메탄)를 활용할 시, 21.48kg-CO2/kg-H2가 배출된다.

미래의 수소 생산 전망

독일 및 유럽의 경우, CO2 저감이라는 수소 에너지 도입 목적에 중점을 맞추어 수소 시대를 준비하고 있다.

독일의 수소경제는 P2G(Power to Gas)로 특징지어진다. P2G에서는 활용 불가능하거나 잉여 신재생 전기를 활용하여 수소를 생산한다.

생산된 수소는 수소전기차를 충전하거나, 천연가스 배관망에 직접 혼입하거나, 합성천연가스 형태로 배관망에 혼입하여 가정용 에너지로 사용한다.

수소 에너지 도입에 있어 선도적인 위치를 차지하고 있는 일본의 경우에는, 초기에는 천연가스 개질 및 자국 내 신재생 전기를 활용한 P2G를 이용하여 수소생산을, 최종적으로는 CO2 발생이 없는 수소를 외국으로부터 수입하고자 한다.

이에 따라 수소 수입을 위한 수소 이송·저장·공급 시스템 확립을 목표로 수소 산업기술개발 전략 로드맵을 수립하였다.

더욱이 수소의 해외 대량생산을 위해 국제적인 협력을 진행중이다.

수소의 수출을 준비하고 있는 대표적인 나라는 호주이다. 호주 주정부는 신재생에너지로부터 수소를 생산하여 수출하고자 하는 기술개발 및 실증사업을 추진하고 있다.

Port Lincoln Green Hydrogen Project는 신재생에너지로부터 15㎿급 수전해장치로 수소를 생산, 다시 암모니아를 만들어 공급하여 10㎿ 수소터빈, 5㎿ 연료전지를 운전해 발생한 전기를 전력망에 공급하는 실증사업을 추진하고 있다.

이외에도 Pilabara Renewable Ammonia, Neoen’s Crystal Brook Energy Park, Acto’s Clean Energy Innovation Hub 등 신재생에너지로 수소를 생산하는 프로젝트가 추진 중이다.

또한 대학, 연구소, 기업에서 수전해 기술 개발에 집중하고 있으며, 호주 주정부에서는 신재생에너지를 활용한 수소 제조기술 개발 및 사업추진을 장려하고 있다.

국내에서는 CO2 및 미세먼지 저감을 위한 친환경 자동차와 인프라 보급에 대한 관심이 증대됨에 따라 수소추출, 수전해, 수소이송에 관한 연구가 진행되고 있다.

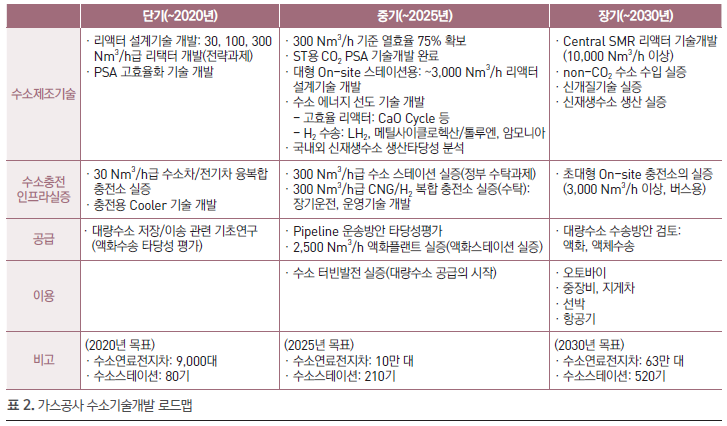

한국가스공사에서는 가능한 시나리오별 수소시대를 대비하는 수소기술개발 로드맵을 수립하였다(표 2).

단기적으로는 천연가스 개질 수소 제조기술 개발을 추진하여 2025년까지 고효율의 천연가스개질 수소 추출장치를 개발할 예정이다.

중기적으로는 수소터빈을 실증할 예정이며, 장기적으로는 2030년까지 수소수입을 실증하고자 LOHC 물질 및 촉매개발, LH2 액화기술 개발 등을 계획하고 있다.

수소시대는 이미 시작되고 있으며, 한국가스공사는 미래의 신재생 수소사회의 선도적 역할을 수행하고자 관련 기술에 대한 집중적인 연구를 수행하고 있다.