Hot Tech - 확대굴착 교반장치를 이용한 정착장 확대 개량형 연약지반 앵커공법

Hot Tech는 기술을 선도하는 혁신기업으로부터 듣는 최신 기술동향입니다.

▲ 김인철 대표이사(연구소장)

(주)대안소일텍낮은

기술 개발 배경

최근 국내에서는 협소한 국토의 한계성을 극복하고자 서·남해안을 중심으로 해안의 연약지반을 준설 매립하여 송도신도시, 인천 청라지구, 부산 신항만 등의 대규모 신도시, 항만이나 공항 또는 공업단지를 건설하는 대규모 프로젝트들이 진행되어 왔다.

도로, 철도, 항만 등의 사회 기반 시설과 빌딩, 주택 등의 주거 시설을 건설하기 위해서는 건축물의 지하층 굴착, 교량 기초 굴착 또는 사면 절취와 같은 굴착공사가 수반된다.

굴착공사에는 토압이 발생하는데 암반과 같이 전단 강도가 매우 큰 지반의 경우에는 별도의 보강공법이 필요하지 않으나 지반의 전단 강도가 낮은 연약지반의 경우에는 굴착공사 시 굴착지반의 붕괴를 방지하기 위한 별도의 보강공법이 필요하다.

흙막이 벽체의 안정성을 확보하기 위한 지보공법으로는 버팀보 공법과 그라운드 앵커 공법이 가장 널리 사용되고 있다.

버팀보 공법은 앵커 공법에 비해 공사시간이 길고 건축공사 등의 타 공정과 간섭이 발생하는 등 불리한 요인이 많아 그라운드 앵커 공법이 더 많이 채택된다.

다만, 연약지반에서 굴착공사를 위해 그라운드 앵커 공법을 적용할 경우 앵커의 정착장이 길어지고 소요 인발저항력이 발휘되지 못하는 등의 문제점이 있다.

연약지반은 대부분 지하수위 아래에 존재하기 때문에 천공 시 아칭효과가 발휘되지 못해 공벽이 붕괴하거나 이완되어 원지반의 강도를 상실하므로 앵커 인발력이 발휘되지 못하는 경우가 빈번하게 발생한다.

공극이 큰 매립층 및 자갈 전석층에서는 그라우트액이 지층 속으로 유실되어 앵커체가 완전하게 형성되지 못하기 때문에 앵커체의 취약 부분에서는 국부적인 파괴가 시작될 수 있으며 이는 시공완료 후 진행성 파괴로 진전되어 붕괴사고로 이어지는 경우가 발생한다.

또한 실트 및 점토층과 같은 연약지반에서는 2차 가압주입으로 인해 지반에 인장균열이 발생하며, 이러한 공극을 채우기 위해 과도한 그라우트액이 주입되어 비경제적으로 시공된다.

따라서 실트 및 점토층과 같은 연약지반에 적용하여 경제성 및 안정성을 확보할 수 있는 그라운드 앵커 공법이 필요하다.

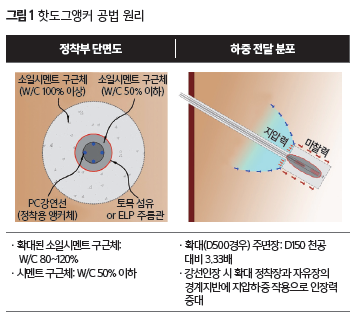

기술의 원리

본 공법은 PC강선조립체를 팩 또는 주름관 내부에 형성된 고강도 시멘트 구근체에 정착시킴으로써 확실한 강도를 확보하고, 팩 또는 주름관 내부에 형성된 고강도 시멘트 구근체에 전달되는 앵커의 인장 하중을 소일시멘트로 개량된 확대 구근체에 전달시켜 확대된 소일시멘트 구근체의 주면 마찰력으로 인장 하중을 지지하도록 하는 원리이다.

기존의 연약지반용 앵커 공법에 비해 정착장의 주면 마찰장을 대폭 증대시켜 지지하중을 증가시켰으며, 정착장부와 자유장부의 단면 직경 차이에 따른 지압효과로 인해 극한하중이 작용할 경우 갑작스런 소성파괴 변형이 억제된다.

본 기술의 시공은 우선 케이싱을 이용해 자유장과 정착장 전체 구간을 천공하고, 정착장 구간에 W/C비(물시멘트비) 80~120% 정도의 시멘트 반죽으로 된 그라우트재를 주입하고 난 다음, 스프링의 복원력에 의해 지반에서 자동으로 펴지는 4개의 확장 날개를 가지는 확대굴착 교반장치를 이용해 정착장 구간을 확대굴착 및 교반하여 확대된 소일시멘트 구근체를 형성한다.

그 후 팩 또는 주름관으로 감싼 PC강선조립체를 소일시멘트 구근체의 내부에 삽입하고 팩 또는 주름관 내부에 그라우트재로 W/C비 50% 이하의 고강도 시멘트 반죽을 주입하여 시공을 마친다.

따라서 확대된 소일시멘트 구근체 내부의 치환된 시멘트 구근체(팩 또는 주름관 내부에 충전된 고강도 그라우트재)에 PC강선조립체가 정착된다. 시공순서는 그림 2와 같다.

핫도그앵커 공법의 주요 특징

핫도그앵커는 자체 개발한 확대굴착 교반장치를 이용하여 앵커의 정착장 구간을 소일시멘트로 확대 개량하고 확대 개량된 정착부 소일시멘트 구근체 심부에 고강도 시멘트 반죽을 주입 및 양생하여 시멘트 구근체를 형성하고 PC강선조립체를 시멘트 구근체에 정착한다.

따라서 PC강선조립체는 고강도의 시멘트 구근체에 견고하게 정착되며 PC강선조립체의 인장하중을 소일시멘트 구근체에 전달해 확대 개량된 소일시멘트 구근체의 주면 마찰력으로 인장 하중을 지지하도록 한다.

특히, 준설 매립토나 해성퇴적층과 같은 연약지반(5≤N<15)에서 적용성이 우수할 뿐만 아니라 초연약 지반(1≤N<5)에서도 정착이 가능하다.

또한, 기존기술의 소요 자유장이 길어 타 공정과의 경계를 침범할 경우 자유장 단축이 가능하다.

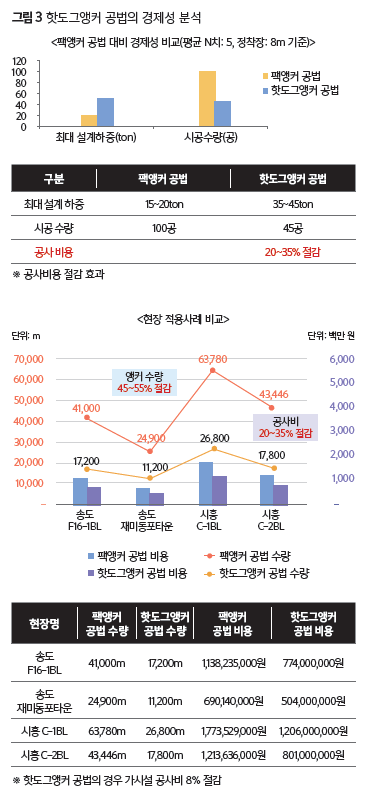

앵커의 단 간격이 좁아 지하구조물의 시공 조인트 간섭이 많은 경우 앵커 설치단 높이를 지하 층고에 맞도록 조절 시공이 가능하며, 앵커 수량은 45~55%, 공사비는 20~35% 절감이 가능한 혁신적인 공법이다.

구체적인 현장 사례 비교는 그림 3을 통해 확인할 수 있다.

기존 기술인 팩앵커 공법과 핫도그앵커 공법을 항목별로 비교해 보면 표 1과 같다.

핫도그앵커 공법의 파급효과

핫도그앵커 공법은 기존 기술로는 적용이 어려웠던 초연약지반(N<5)에서 시공이 가능하여 발주처의 사업성 향상 및 시공사의 공사원가가 절감되어 실수요자의 비용부담을 줄이게 된다.

또한 정착부를 확대 개량하여 정착력을 대폭 증대시킨 기술로서 국내외 유사기술이 없으며, 2017년 6월 포스코건설 베트남법인과 기술사용 협약 체결 및 베트남 현지 건설법인과 MOU 체결, PCT 출원 및 중국 국내 진입단계 특허출원이 완료된 상태로서 향후 연간 20만 달러 이상의 기술사용료 수출이 기대된다.

더불어, 가설앵커로서 별도의 유지관리비는 없으나 시공 수량 감소에 따른 존치기간 중 계측비용의 감소와 배면지반 침하량 및 크리프변위량 감소로 주변 인프라 시설의 유지·보수비용이 감소한다.

그뿐만 아니라 시멘트 및 강연선 등의 사용량 감소로 이산화탄소 배출량이 18.5% 감소하고 시장 확대에 따른 해외파견 인력 및 전문시공 인력, 관리기술 인력 등의 신규 고용창출 등 환경부하 저감, 시장 확대, 고용 창출, 타 산업 활성화 등의 간접효과 발생이 기대된다.