05 - 3D 프린팅이 스마트팩토리를 만나다

▲ 원영규 CTO

(주)트렌드서울

3D 프린팅과 스마트팩토리의 만남은 우연이 아닌 필연으로 진행될 것이다.

최근 10배 빠른 FFF 기술이 해외에서 소개되는 등 3D 프린팅의 재료 및 장비의 진화가 가속되는 시점이므로 이러한 기회를 잘 이어나가는 것이 필요하다.

Factory as a Service의 개념에 맞는 마이크로 스마트팩토리라인에서 3D 프린팅의 장점을 최대한 활용하고 재료 및 다양성, 강도, 표면 조도, 제작 시간 등의 일반적인 요소가 강화된다면 파워풀한 맞춤형 라인의 탄생을 기대할 수 있겠다.

최근 다양한 스마트팩토리의 예를 많이 접할 수 있다. 독일을 선두로 미국, 중국, 일본 등의 스마트팩토리 플랫폼이 치고 나오는 가운데 제조업 세계 10위에 빛나는 대한민국의 미래에 많은 궁금증을 가지게 된다.

항상 외국 기술, 외산 장비와 플랫폼을 도입하고 빨리빨리 치고 나가던 우리가 요즘엔 정체된 것이 아닌지 물음표를 던지게 된다.

일례로 우리나라의 드론 산업, 3D 프린팅 산업이 대표적인 예이다. 선진국의 기술을 도입해 우리 것으로 만들어가고 있는 가운데 도입 초기부터 80~100여 개의 업체가 난립하자 정부에선 이러한 업체들의 지원을 시작하게 되었다.

그러나 이러한 업체의 대부분은 종업원 수 10명 이하의 사업자들이다. 사실 유명한 드론, 개인형 3D 프린팅 업체는 전부 스타트업에서 시작되어 커가고 있다.

한 CEO에 의하면 미국 보청기 업계가 100% 적층가공생산 방식으로 전환하는 데 500일이 채 걸리지 않았으며 전통적 생산방식을 고수했던 기업은 단 하나도 살아남지 못했다고 한다.

시작도 중요하고 수량도 중요하고 기술적 발전도 중요하지만 가치를 창출할 수 있는 기술에 대한 투자를 최소화하고 새로운 것으로 나가지 못하는 대한민국의 배를 보면서 그래도 이 시간 더 나은 미래를 위해 투자하는 기업인들과 엔지니어, 교수들께 감사드리며 글을 이어가겠다.

(주)트렌드서울은 “3D 프린팅과 스마트팩토리가 만나다”를 모토로 설립되었으며 독자적인 기술개발과 한국전자통신연구원의 기술이전을 통해 기술사업화에 노력하고 있다.

스마트팩토리는 단지 자동화나 원격 센싱 감지 등으로만 이야기할 수 없으며 여러 가지 기술이 융·복합되어 진행된다.

그리고 3D 프린팅과 결합된 선진 업체들의 스마트팩토리의 사례와 그에 따른 고도화 연구단계의 고찰하고, 마지막으로 현재 필자가 진행하고 있는 국내의 3D 프린팅 도입 스마트 라인 FaaS 사례를 설명하고자 한다.

산업 자동화의 최근 트렌드는 크게 4가지로 요약된다고 할 수 있는데 첫째, ‘Convergence with IT와의 융·복합화’다.

둘째 트렌드는 ‘Robotization 산업설비의 로봇화’다.

셋째, ‘Flexibilization of News production 생산 유연화’는 생산성을 극대화하는 산업자동화의 주요 트렌드로 부상했다.

마지막으로 ‘센싱과 정밀 생산(Sensing and Refinement)’을 통해 산업자동화 시스템의 고정밀 생산능력이 높아졌다.

이러한 네 가지가 필요할 뿐 아니라 네 가지가 관계된 기술과의 융복합이 스마트팩토리의 기본이 되고 있다.

자동화 검사 장비 중 하나로 흔하게 볼 수 있는 센서를 부착한 X, Y, Z type의 직교 로봇이 있다.

카메라모듈의 Front line process시 센서와 PCB만을 Flip Boning 한 후 그냥 외관만 보고 렌즈가 들어가는 Holder나 Actuator를 얹어서 조립할 경우 이물이나 센서 불량, 공정 불량으로 인하여 전체 공정 수율이 떨어진다.

따라서 조립 전 이미지 센서의 영상, 노이즈, 색감까지의 문제를 선검사하여 불량별로 나누는 공정스마트 장비라고 볼 수 있다.

이렇듯이 장비는 오래전부터 자동화, 직관화 되었으나 정해져 있는 센서의 크기 및 스펙 내에서만 검사가 가능하기 때문에 결국 제품의 변경 시 장비의 치구나 환경 변경이 함께 이루어질 수밖에 없는 한계를 가지고 있다.

이는 대량생산시에 반드시 필요한 장비라 할 수 있다.

앞으로 개인 맞춤형 생산으로 트렌드가 옮겨가기 때문에 대량 제조공장과 개인 맞춤형 스마트팩토리가 공존할 것이고 스마트팩토리와 가장 많이 잘 어울리는 장비는 누가 뭐래도 3D 프린팅이 될 것이다.

그림 2처럼 3D 프린팅으로 할 수 있는 것은 너무나도 많고 실제 직접 생산으로 이어지는 경우가 조금씩 늘어나는 시점이라 많은 자동화 스마트 라인에서 고려 대상이 될 수 있다.

음식 공장, 국내가 선두를 유지하고 있는 바이오, 메디컬 분야, 패션 분야, 데이터 공유를 통한 새로운 형태의 장난감, 건축 분야 등 여러 산업 분야에서 3D 프린팅이 적용되고 있으며 이러한 예를 다양한 동영상 콘텐츠를 통해 접할 수 있다.

해외 3D 프린팅 업체의 진행 사례

3D 프린팅은 새로운 기술은 아니다. 3D시스템즈의 창업자인 Chuck Hull(1939~)에 의해 만들어진 SLA기법 적층제조공법으로부터 30년이 지난 기술이다.

딸아이의 장난감을 만들어 주고자 하는 단순한 이유에서 시작되었으나, 2013년 미국 대통령 오바마의 제조혁신을 통해 모든 나라에 이슈가 되었다.

스트라타시스는 세계 1위 FDM(Fused deposition modeling) 업체로 이스라엘 Objet를 인수하여 독보적 위치에 있는 업체이다.

이 두 업체의 공통점은 미래의 기술에 꾸준히 투자하고 있다는 점이다. FDM 프린터는 기술적, 재료적인 우위를 가지고 많은 특허를 보유하고 있어 실제 타 업체가 우회하기 힘든 기술을 많이 확보하고 있어 독점화되어 있다.

이와 더불어 대형 프린터 업체인 휴렛팩커드가 산업형 3D 프린터 산업에 들어오면서 단가 인하 및 기술 발전이 가속화되는 느낌이다.

또한 스트라타시스는 제조라인에 넣기 위한 크기의 한계를 없애기 위해 6축 산업형 로봇과 일체형 제품, 제조 라인의 Vision 기술을 활용한 후처리 CNC 기술 등을 지속적으로 연구개발하고 있다.

그리고 가장 중요한 재료인 Ultem, Peak, PC, ABS 등을 적층 제조와 산업에 맞게 꾸준히 개발하고 있다.

3D시스템즈는 figure4를 통해 자동공정 및 다량생산에 맞게끔 진행하고 있다. 이러한 플랫폼은 덴탈이나 보청기, 보석 등의 맞춤형 시장에 적합하다.

3D시스템즈의 가장 큰 장점은 3D 스캐너 기술과 3D 모델링 기술을 같이 가지고 있다는 점이며, 제조 라인에 올인원 시스템을 만드는 데 최적화된 연구를 진행 중이다.

그리고 우리가 눈여겨볼 만한 부분은 3D 프린팅을 이용한 다량생산 부분이다.

GE의 엔진노즐파트는 기존 10개의 조립으로 진행하던 엔진 노즐을 2020년부터 금속 프린터를 이용하여 연 10만 개씩 만들어 고부가 판매를 계획하고 있다.

소비재 제품으로는 아디다스에서는 Futurecraft 3D를 출시했으며, 머티리얼라이즈와 운동화 Mid-sol의 3D 프린팅화 기술을 개발하여 Futurecaft 4D의 다량 양산을 위해 CLIP 방식의 업체인 Carbon3D와 연 10만 개의 Mid-sol 공급계약을 체결하였다.

결론부터 말하면 Carbon3D는 실제 몇 백 켤레의 샘플을 만들어 공급하였고, 아디다스는 2억 달러를 투자하고 Carbon3 이사회에 아디다스 글로벌 브랜드 총책임자가 영입되는 등 어느 정도의 협력이 진행되었으나 현재 프로젝트는 중단된 상태라고 한다.

이유는 모르겠지만 개인적인 생각으로는 원가경쟁력 부분의 문제가 있다고 판단된다.

기존 Mid-sol에 비해 경량화 및 탄력 부분은 더 나은 것으로 나왔지만 30만 원 이상의 고가 모델을 살 수 있는 소비자가 많지 않다는 점이 가장 큰 걸림돌이 되었을 것이다.

스마트팩토리에서의 큰 변화 중 하나는 모든 Data가 일일이 수기하는 것이 아닌 자동으로 분석 및 리포팅 될 수 있는 플랫폼화가 되어 있다는 점이다. 위의 사례처럼 다국적 대기업들은 이미 그들만의 플랫폼을 만들어 제시하고 있다.

이러한 시대적인 흐름에서 국내에서도 과기정통부(구 미래부)가 지원하고 IITP에서 운용하는 과제를 통해 FaaS(Factory as a Service)를 스마트플랜트 플랫폼과 결합한 시스템의 라인을 운용하고 있다.

이 라인은 스마트팩토리와 3D 프린팅 각각의 고유한 특장점을 이용한 다품종 소량생산이 가능하다.

개방형 제조서비스 플랫폼은 인터넷이라는 커다란 개방공간에서 전문가의 멘토링을 받으면서 온라인 마켓 제품을 직접 제조할 수 있는 세계 최초의 시스템이다.

이러한 시스템을 위한 라인 환경으로 3D 프린팅 자동화 제조공정이 만들어져 있다.

그림 3과 같이 최소 8대에서 최대 12대의 3D프린터를 이용한 제품 생성 공정을 네 곳의 연결 데이터를 통해 모니터링, 제어가 가능한 구조의 라인이며, 3D프린터의 개수가 적더라도 Buffer Machine을 통해 생산 시간 및 물량 제어가 가능한 구조로 설계되어 있다.

개방형 FaaS 라인에서의 가장 큰 장점은 3D 프린팅을 이용한 라인으로 제품의 3D 설계시 Outline을 가지고 CNC M-code, 3D 프린터의 G-code, 로봇의 Gripper 및 제품의 각종 양산용 Fixture(Jig)를 즉시성 있게 자급자족하는 구조에 있다.

이러한 부분은 공정개발 및 생산성 향상에 도움을 줄 수 있기 때문에 비용이나 생산 면에서 메리트가 있다고 할 수 있다.

이것의 실현을 위하여 3D 데이터를 만들어 가상의 CPS(Cyber Physical System)을 통해 티칭을 선 진행후 데이터를 내리기 위한 테스트가 활성화 되고 있다.

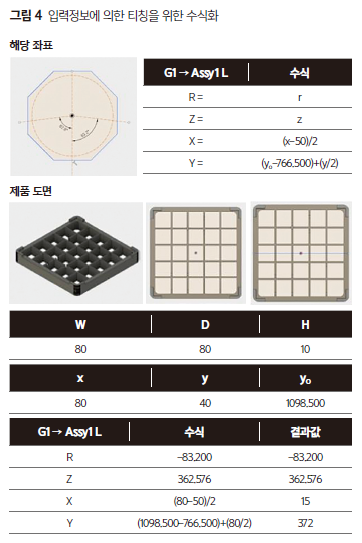

CPS의 개발은 아직 시간이 많이 필요하지만 현재 직접 눈으로 티칭하는 구조에서 눈이 아닌 입력한 데이터로 공장의 외부환경에 맞춰 수식으로 티칭을 하도록 진행중이다.

기존의 경우는 일정 값을 입력하여 결과를 육안으로 티칭하는 경우로 정밀도의 한계가 있어 많은 시간과 비용이 들어간다.

현재는 그림 4와 같이 제품의 3D 프린팅 출력물의 정보를 가지고도 장비의 티칭을 할 수 있게끔 정보를 수치화 하고 있다.

금속 3D 프린터도 Material Extrude 방식으로 나오는 시점이므로 재료에 제한이 있는 라인이 아닌 여러재료를 활용한 다품종 소량생산을 생각한다면 여러가지 산업 기반을 혁신할 것으로 판단한다.

장비의 배치와 센터의 정확도에 대한 중요도가 올라가는 만큼 디지털 데이터를 이용한 티칭, Fixture의 설계, Robot Gripper의 설계, G-code, M-code 등 많은 정보의 디지털 데이터를 이용한 공정 활용이 가능해지는 점이 가장 큰 이점이다.

전체적인 Factory as a Service의 개념에 맞는 마이크로 스마트팩토리 라인은 지금까지 이론적 아이디어를 구현 가능한 형태로 만들어져 있고 지속적인 개선을 통해 궁극적으로는 중소, 스타트업의 직접적인 생산에 도움이 될 수 있는 스마트팩토리라고 하겠다.

거기에 3D 프린팅의 장점을 최대한 활용하고 재료 및 다양성, 강도, 표면 조도, 제작시간 등의 일반적인 요소가 강화된다면 파워풀한 맞춤형 라인의 탄생을 기대할 수 있다.

3D 프린팅이 스마트팩토리를 만나다는 것은 우연이 아닌 필연으로 진행될 것이다.

최근 10배 빠른 3D 프린팅 FFF 기술이 해외에서 소개되는 등 재료 및 장비의 진화가 가속되는 시점이므로 이러한 기회를 잘 이어 나가는 것이 필요해 보인다.