03 - 사이버물리시스템(Cyber Physical System)

▲ 노상도 교수

성균관대학교 공과대학 시스템경영공학과

스마트팩토리는 전통 제조업에 새로운 ICT를 결합, 적용하여 모든 생산 과정에서 자율 최적화를 실현하려는 전략으로, 이를 통해 추구하는 가장 큰 목적은 다양한 상황 변경에서도 낭비나 시행착오가 없는 효율적인 ‘제조 최적화’의 달성이다.

사이버물리시스템(CPS, Cyber Physical System)은 스마트팩토리의 핵심 기술이라고 할 수 있다.

스마트 제조(Smart Manufacturing)는 제조업의 전략적 혁신을 위해 인간, 기술, 정보를 융합하고 다양한 ICT(Internet and Communication Technology)를 적용하고자 하는 것으로, 특히 소비자 요구의 다양화, 고급화에 따른 개인 맞춤형 생산(Personalized Manufacturing)을 구현하고, 인간과 협업하며 스스로 학습하는 디지털 제조 방식을 적용하는 4차 산업혁명 시대의 생산방식을 말한다.

스마트 팩토리(Smart Factory)는 스마트 제조를 실행하는 생산 시스템으로, 제조 현장에 다양한 ICT를 결합, 개별공장의 설비와 공정이 지능화되어 네트워크로 연결되고, 모든 생산 데이터와 정보가 실시간으로 공유, 활용되어 효율적으로 자율 운영되는 공장으로, 공장 간의 협업적인 운영이 실현되는 생산 시스템으로 설명할 수 있다.

스마트팩토리에서 추구하는 주요 목적은 효율적이고 유연하며 자율적인 지능형 설계와 운영이며, 이는 지능형 생산 자동화와 전사적 정보 통합, 유연하고 효율적인 생산 시스템이라는 전통적인 철학을 이어간다고 할 수 있다.

이러한 목적을 위해 적용되는 주요한 개념이 바로 인지(Sensor), 판단(Decision&Control), 행동(Actuation)을 능동적이고 자율적으로 수행하는 사이버물리시스템(CPS)이며, 이를 통해 제품, 공정, 설비, 공장이 통합되어 상호 연계되고, 제조의 모든과정에서 유연하고 효율적인 자율 운영이 이루어지는 스마트팩토리가 실현된다.

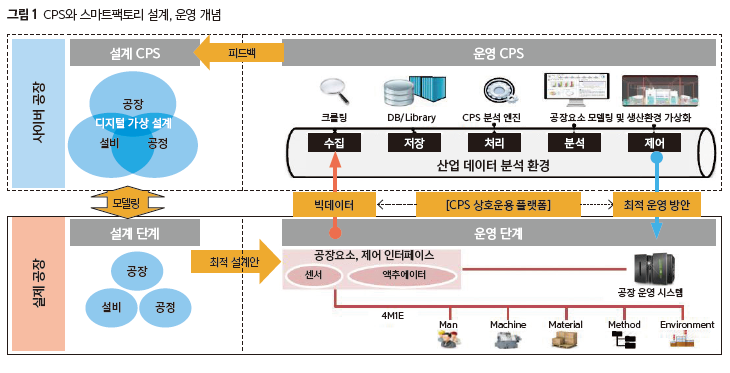

다음의 그림 1은 CPS 개념으로 설계, 운영되는 스마트팩토리의 개념을 보여준다.

일반적으로 CPS는 실제 세계와 여기서 진행되는 다양하고 복잡한 업무, 공정과 정보를, 사물인터넷(IoT, Internet of Things) 등 네트워크를 통해 데이터에 접근, 처리, 관리하는 개방형 서비스 기반으로 사이버 세계의 디지털 모델에 긴밀하게 연결, 활용하는 컴퓨터 기반 구성 요소와 시스템을 말한다.

즉, 사이버 세계에서의 디지털 모델을 중심으로 실제 세계의 데이터가 수집 및 정보 연결하는 개념으로, IoT 기반으로 센서, 각종 정보처리장치들과 소프트웨어가 연결되어, 다양한 데이터와 정보가 체계적으로 처리, 교환된다.

이러한 CPS 기술을 제조 시스템에 적용하면, 기존의 생산정보화가 가지고 있던 수직적 네트워크와 한정된 정보 교환 등의 한계를 극복, 4M(Man, Material, Method, Machine) 등 다양한 생산 정보를 유연하게 설정하고, 이를 바탕으로 한 효율적인 관리와 운영이 가능해진다.

스마트팩토리에서 CPS 기술은 그 적용 대상에 따라 제품 CPS(Product CPS)과 생산 CPS(Production CPS)로 나누어 생각할 수 있다.

제품 CPS는 인지, 판단, 그리고 행동 기능들이 소형화되고 모듈화되어 제품에 탑재 되고, 이들이 서로 네트워크를 통해 정보를 교환하여 새로운 제품 서비스를 창출하는 개념이며, 이를 위해서는 센서, 액추에이터, 제어 기술과 이들을 뒷받침하는 컴퓨팅 기술, 그리고 이들을 서로 연결시켜주는 통신 기술의 융합이 필수적이다.

생산 CPS는 제품, 생산 설비와 공장의 디지털 모델에 기반한 사이버 세계와 실제 세계의 통합 시스템이다.

즉, 실제 세계의 제품, 공정, 설비, 공장 등에 대한 가상화(Virtualization)를 통해 사이버 세계의 디지털 모델을 구축한 후, 사전 시뮬레이션을 통한 최적의 생산 계획, 공정 설계를 수행하며, 이를 실제 생산에 적용하고, 설비 고장 등 실제 현장의 변화를 각종 센서 등으로 인지하여 사이버 세계에 실시간으로 동기화시킨다.

또한 외부 환경, 공장 설비 및 운영 시스템에 연결된 센서 등과의 통신을 통해 수집된 정보를 자율적으로 분석하고 의사 결정하여 최적의 솔루션을 찾는 방식으로 ‘지능화된 상황 인지’, ‘분석, 판단 및 의사결정’, ‘사전 검증된 수행’을 통하여 설계, 운영에 관련된 최적화된 의사결정을 통합, 지원한다.

특히 데이터를 기반으로 실제 세계(제조 현장)에 맞춰 조정되고, 동기화된 사이버 세계의 디지털 모델, 즉 '털 트윈(Digital Twin, DT)'을 구축하여 활용한다.

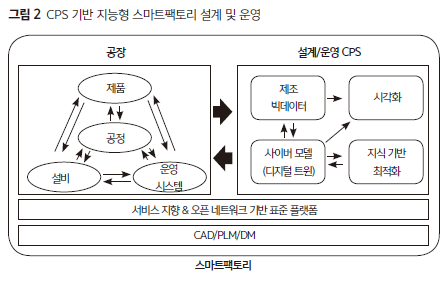

그림 2는 생산 CPS 기술을 이용한 지능적인 스마트팩토리 설계 및 운영 개념을 도식화하여 나타낸 것이다.

그림 2와 같이 스마트팩토리에서는 제품, 공정, 다양한 설비들과 ERP(Enterprise Resource Planning), MES(Manufacturing Execution System) 시스템 등 여러 관리 및 운영 시스템들이 상호 연계된다.

또한 클라우드를 기반으로 제조 빅데이터 관리와 분석이 수행되어 현장과 동기화된 사이버 모델(또는 디지털 트윈)이 구성되어, 운영(Operation)과 가시화(Visualization)에 활용되며, 이를 바탕으로 지식 관리(Knowledge Management)와 최적화(Optimization)가 달성된다.

이러한 기능들은 서비스 지향 & 개방형 네트워크와 표준 플랫폼, 엔지니어링을 지원하는 제품수명주기관리 시스템(Product Lifecycle Management, PLM)을 바탕으로, 산업 사물인터넷(Industrial Internet of Things, IIoT)과 산업 서비스 인터넷(Industrial Internet of Services, IIoS) 기반 개방형 네트워크와 상호 운용 플랫폼(Interoperable Platform)을 통해 통합되고 상호 연계된다.

스마트팩토리 사이버 모델(또는 디지털 트윈) 가상화를 위해서는 PLM에서 관리되고 있는 제품, 공정, 제조자원과 공장에 대한 P3R(Product, process, resource and plant) 엔지니어링 정보와 디지털 모델이 기본이 되며, 엔지니어링 소프트웨어와 서비스 연결을 통해 제조 시스템의 4M, 엔지니어링 정보 기반의 제품, 공정, 설비, 공장의 실시간 가상화(Realtime virtualization)가 가능하게 된다.

즉, PLM 기반 엔지니어링 정보와 IIoT 기반의 제조 빅데이터 활용을 통하여, 제품 개발 및 생산의 모든 단계에서 체계적이고 지속적인 CPS의 구성과 적용을 통해 자율 운영과 최적화가 수행되는 것이다.

이러한 CPS의 구성과 운영을 위해서는 다양한 기술들이 계층별로 융합되어야 하며, 주요한 핵심 요소 기술은 다음과 같다.

특히 CPS 기술의 개발과 적용을 위해서는 기술 그 자체에 대한 연구와 개발에 더하여, 다른 기술들과 상호 작용, 유연하게 운용될 수 있는 통합 기술과 지원 시스템이 필수적이며, 적용 목적과 수준, 단계에 따른 단계별 기술 개발과 적용 전략이 필요하다.

그림 2와 같이 스마트팩토리에서는 제품, 공정, 다양한 설비들과 ERP(Enterprise Resource Planning), MES(Manufacturing Execution System) 시스템 등 여러 관리 및 운영 시스템들이 상호 연계된다.

또한 클라우드를 기반으로 제조 빅데이터 관리와 분석이 수행되어 현장과 동기화된 사이버 모델(또는 디지털 트윈)이 구성되어, 운영(Operation)과 가시화(Visualization)에 활용되며, 이를 바탕으로 지식 관리(Knowledge Management)와 최적화(Optimization)가 달성된다.

이러한 기능들은 서비스 지향 & 개방형 네트워크와 표준 플랫폼, 엔지니어링을 지원하는 제품수명주기관리 시스템(Product Lifecycle Management, PLM)을 바탕으로, 산업 사물인터넷(Industrial Internet of Things, IIoT)과 산업 서비스 인터넷(Industrial Internet of Services, IIoS) 기반 개방형 네트워크와 상호 운용 플랫폼(Interoperable Platform)을 통해 통합되고 상호 연계된다.

스마트팩토리 사이버 모델(또는 디지털 트윈) 가상화를 위해서는 PLM에서 관리되고 있는 제품, 공정, 제조자원과 공장에 대한 P3R(Product, process, resource and plant) 엔지니어링 정보와 디지털 모델이 기본이 되며, 엔지니어링 소프트웨어와 서비스 연결을 통해 제조 시스템의 4M, 엔지니어링 정보 기반의 제품, 공정, 설비, 공장의 실시간 가상화(Realtime virtualization)가 가능하게 된다.

즉, PLM 기반 엔지니어링 정보와 IIoT 기반의 제조 빅데이터 활용을 통하여, 제품 개발 및 생산의 모든 단계에서 체계적이고 지속적인 CPS의 구성과 적용을 통해 자율 운영과 최적화가 수행되는 것이다.

이러한 CPS의 구성과 운영을 위해서는 다양한 기술들이 계층별로 융합되어야 하며, 주요한 핵심 요소 기술은 다음과 같다.

특히 CPS 기술의 개발과 적용을 위해서는 기술 그 자체에 대한 연구와 개발에 더하여, 다른 기술들과 상호 작용, 유연하게 운용될 수 있는 통합 기술과 지원 시스템이 필수적이며, 적용 목적과 수준, 단계에 따른 단계별 기술 개발과 적용 전략이 필요하다.

- 클라우드 기반 상호 운용 플랫폼

- 센서 네트워크를 통한 데이터 수집 및 처리

- 산업 데이터 애널리틱스을 통한 수집 데이터의 정제와 분석

- 실시간 가상화를 통한 사이버 모델(또는 디지털 트윈) 자동 구축

- 머신 러닝(Machine Learning) 등 여러 가지 인공지능 기법 기반 의사결정 최적화

전술된 바와 같이 스마트팩토리는 전통 제조업에 새로운 ICT를 결합, 적용하여 모든 생산 과정에서 자율 최적화를 실현하려는 전략으로, 이를 통해 추구하는 가장 큰 목적은 다양한 상황 변경에서도 낭비나 시행착오가 없는 효율적인 ‘제조 최적화’의 달성이다.

사이버물리시스템(CPS)은 (1) IIoT 기술을 적용해 생산의 전 과정에서 제품, 공정, 설비, 공장 등 모든 개체를 연결, 감시하고, (2) 모아진 제조 빅데이터를 관리, 정제, 분석하며, (3) 실시간 동기화를 통해 현장 상황과 일치하는 사이버모델을 수립, 지능적으로 활용함으로써, (4) 자율, 능동적으로 설계, 운영 최적화를 달성하고자 하는 스마트팩토리의 핵심 기술이라고 할 수 있다.